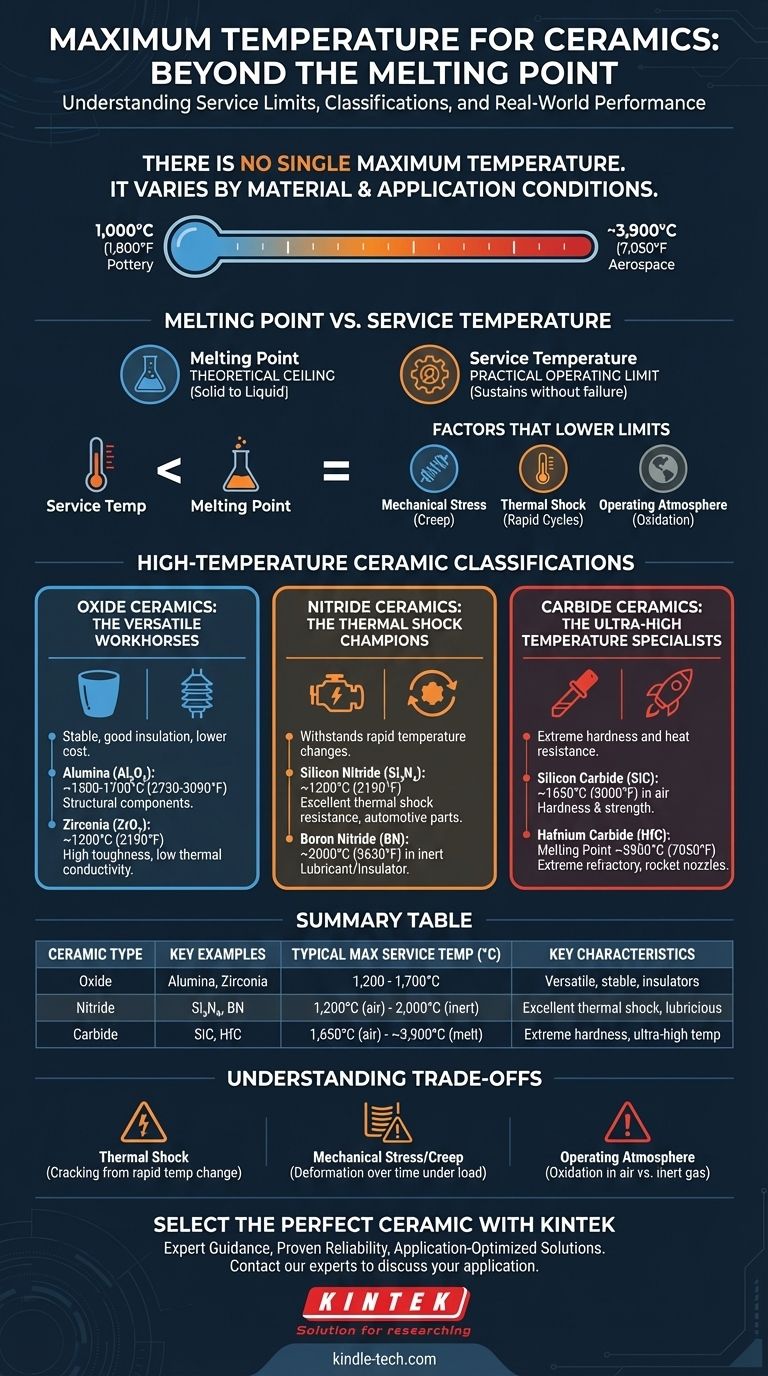

Não existe uma única temperatura máxima para cerâmicas. Isso ocorre porque "cerâmica" é uma categoria ampla de materiais, não uma substância única. A temperatura máxima que uma cerâmica pode suportar varia de cerca de 1.000°C (1.800°F) para cerâmica comum a quase 4.000°C (7.200°F) para materiais avançados e exóticos usados na indústria aeroespacial. O limite prático depende inteiramente da composição cerâmica específica e das condições de seu uso.

O ponto de fusão de uma cerâmica é apenas um teto teórico. O verdadeiro limite operacional, ou temperatura máxima de serviço, é sempre menor e é determinado por fatores cruciais como carga mecânica, taxa de mudança de temperatura (choque térmico) e ambiente químico.

Por Que "Temperatura Máxima" é Uma Pergunta Enganosa

Ao selecionar um material para uma aplicação de alta temperatura, focar apenas no ponto de fusão pode levar a falhas catastróficas. Você deve, em vez disso, focar na temperatura máxima de serviço, que leva em conta as condições do mundo real.

Ponto de Fusão vs. Temperatura de Serviço

O ponto de fusão é a temperatura na qual um material passa do estado sólido para o líquido. É uma referência útil, mas não um limite operacional prático.

A temperatura máxima de serviço é a temperatura mais alta que um material pode suportar em uma aplicação específica sem degradar ou falhar. Este é o número que realmente importa para o projeto e a engenharia.

Fatores Que Reduzem a Temperatura de Serviço

Vários fatores ambientais reduzem drasticamente o limite de temperatura efetivo de uma cerâmica. Estes incluem estresse mecânico, ciclos rápidos de temperatura e a atmosfera circundante. Ignorá-los é a razão mais comum para falhas em aplicações cerâmicas de alta temperatura.

Uma Classificação Prática de Cerâmicas de Alta Temperatura

Para encontrar o material certo, você deve entender as principais famílias de cerâmicas técnicas e suas propriedades distintas. Elas são geralmente classificadas como óxidos, nitretos e carbonetos.

Cerâmicas de Óxido: Os Cavalos de Batalha Versáteis

As cerâmicas de óxido são as mais amplamente utilizadas devido à sua estabilidade, propriedades de isolamento elétrico e custo relativamente baixo.

- Alumina (Óxido de Alumínio, Al₂O₃): Frequentemente a primeira escolha para componentes estruturais de alta temperatura. Possui uma temperatura máxima de serviço em torno de 1500-1700°C (2730-3090°F).

- Zircônia (Dióxido de Zircônio, ZrO₂): Conhecida pela excepcional tenacidade à fratura e baixa condutividade térmica. Sua temperatura de serviço é tipicamente inferior à da Alumina de alta pureza, em torno de 1200°C (2190°F), mas formas especializadas podem ir mais alto.

Cerâmicas de Nitreto: Os Campeões do Choque Térmico

As cerâmicas de nitreto são projetadas para suportar mudanças rápidas e extremas de temperatura que quebrariam a maioria dos outros materiais.

- Nitreto de Silício (Si₃N₄): Um dos melhores desempenhos para aplicações que envolvem ciclagem térmica, como peças de motor automotivo. Mantém alta resistência até cerca de 1200°C (2190°F) e possui excelente resistência ao choque térmico.

- Nitreto de Boro (BN): Possui uma estrutura semelhante ao grafite, tornando-o um excelente lubrificante de alta temperatura e isolante elétrico. É estável em atmosferas inertes até 2000°C (3630°F), mas oxida no ar acima de 850°C.

Cerâmicas de Carboneto: Os Especialistas em Ultra-Alta Temperatura

As cerâmicas de carboneto estão entre os materiais mais duros e resistentes ao calor conhecidos pela ciência, frequentemente usados em ferramentas de corte, blindagens e componentes aeroespaciais.

- Carboneto de Silício (SiC): Oferece uma excelente combinação de dureza e resistência a altas temperaturas, com um limite de serviço que se aproxima de 1650°C (3000°F) no ar antes de começar a oxidar.

- Carboneto de Háfnio (HfC): Um dos materiais mais refratários conhecidos, com um ponto de fusão de aproximadamente 3900°C (7050°F). É reservado para aplicações extremas como bicos de foguetes e revestimento de reatores nucleares.

Compreendendo as Trocas e os Pontos de Falha

Escolher a cerâmica certa significa estar ciente de suas limitações. O material com o ponto de fusão mais alto raramente é a melhor escolha se falhar por outros motivos.

Choque Térmico: O Assassino Silencioso

Um material com ponto de fusão de 2000°C pode facilmente rachar a apenas 300°C se a temperatura mudar muito rapidamente. Materiais com baixa expansão térmica e alta condutividade térmica, como o Nitreto de Silício, são muito superiores na resistência ao choque térmico.

Estresse Mecânico e Creep

A aplicação de uma carga física a uma cerâmica em altas temperaturas pode fazer com que ela se deforme lentamente ao longo do tempo, um fenômeno chamado creep (fluência). Essa deformação pode levar à falha muito abaixo da temperatura de serviço teórica. Sua escolha de material deve levar em conta quaisquer requisitos de suporte de carga.

A Atmosfera de Operação

O ambiente químico é crítico. Por exemplo, cerâmicas não-óxidas como carbonetos e nitretos irão oxidar (queimar quimicamente) em uma atmosfera rica em oxigênio a altas temperaturas, diminuindo significativamente seu limite de serviço. Em vácuo ou gás inerte, elas podem operar em temperaturas muito mais altas.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a cerâmica correta é um processo de correspondência do perfil completo do material — não apenas seu ponto de fusão — com as demandas do seu ambiente específico.

- Se o seu foco principal é o uso geral e econômico em alta temperatura: Comece avaliando a Alumina.

- Se o seu foco principal é sobreviver a ciclos rápidos de aquecimento e resfriamento: O Nitreto de Silício é a escolha superior por sua resistência ao choque térmico.

- Se o seu foco principal é ultrapassar os limites absolutos de temperatura em um ambiente inerte: Explore cerâmicas de ultra-alta temperatura como o Carboneto de Háfnio.

- Se você precisa de um isolante elétrico de alta temperatura e lubrificante sólido: O Nitreto de Boro é o principal candidato.

Em última análise, um projeto bem-sucedido vem do entendimento de que o ambiente da aplicação dita os verdadeiros limites do material.

Tabela Resumo:

| Tipo de Cerâmica | Exemplos Chave | Temp. Máx. de Serviço Típica (°C) | Características Principais |

|---|---|---|---|

| Cerâmicas de Óxido | Alumina (Al₂O₃), Zircônia (ZrO₂) | 1.200 - 1.700°C | Versáteis, estáveis, bons isolantes elétricos |

| Cerâmicas de Nitreto | Nitreto de Silício (Si₃N₄), Nitreto de Boro (BN) | 1.200°C (no ar) a 2.000°C (inerte) | Excelente resistência ao choque térmico, lubrificantes |

| Cerâmicas de Carboneto | Carboneto de Silício (SiC), Carboneto de Háfnio (HfC) | 1.650°C (no ar) a ~3.900°C (ponto de fusão) | Dureza extrema, especialistas em ultra-alta temperatura |

Selecione a Cerâmica de Alta Temperatura Perfeita com a KINTEK

Escolher a cerâmica certa é fundamental para o sucesso e a segurança do seu processo de alta temperatura. O material errado pode levar a falhas prematuras, tempo de inatividade e reparos caros. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alto desempenho, incluindo componentes feitos de cerâmicas avançadas precisamente adaptadas a ambientes térmicos, mecânicos e químicos exigentes.

Nós o ajudamos a navegar pelas complexidades da seleção de materiais, fornecendo:

- Orientação Especializada: Nossos especialistas técnicos o ajudarão a analisar os requisitos específicos de sua aplicação — incluindo temperatura, ciclagem térmica, carga mecânica e atmosfera — para recomendar o material cerâmico ideal.

- Confiabilidade Comprovada: Obtenha componentes cerâmicos duráveis e de alta qualidade de fabricantes confiáveis, garantindo que seu equipamento de laboratório opere com desempenho máximo.

- Soluções Otimizadas para Aplicações: Se você precisa da versatilidade de cadinhos de Alumina, da resistência ao choque térmico de suportes de Nitreto de Silício ou da capacidade de temperatura extrema de componentes de Carboneto de Háfnio, temos a solução.

Não deixe que as limitações de material restrinjam sua inovação. Entre em contato com nossos especialistas hoje para discutir sua aplicação e descobrir como as soluções cerâmicas da KINTEK podem aumentar a eficiência, segurança e longevidade de seus processos laboratoriais.

Guia Visual

Produtos relacionados

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Folha Cerâmica de Nitreto de Alumínio (AlN) de Engenharia Avançada

- Dissipador de Calor de Óxido de Alumínio Al2O3 Avançado de Cerâmica Fina para Isolamento

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

- Cerâmica Composta de Nitreto de Boro BN Condutora para Aplicações Avançadas

As pessoas também perguntam

- O que é um módulo de fibra cerâmica? Um Sistema de Isolamento de Alta Temperatura para Revestimento Rápido de Fornos

- Que material é usado para isolamento de fornos? Materiais Chave para Máxima Eficiência e Desempenho

- Quais materiais isolantes podem tolerar a temperatura máxima? Selecione o Isolador de Alta Temperatura Certo para a Sua Aplicação

- Qual é a diferença entre PPF e revestimento? Armadura vs. Camada Lisa para o seu carro

- Quais são as aplicações da cerâmica de zircônia? Desbloqueie Soluções de Alto Desempenho para Ambientes Extremos