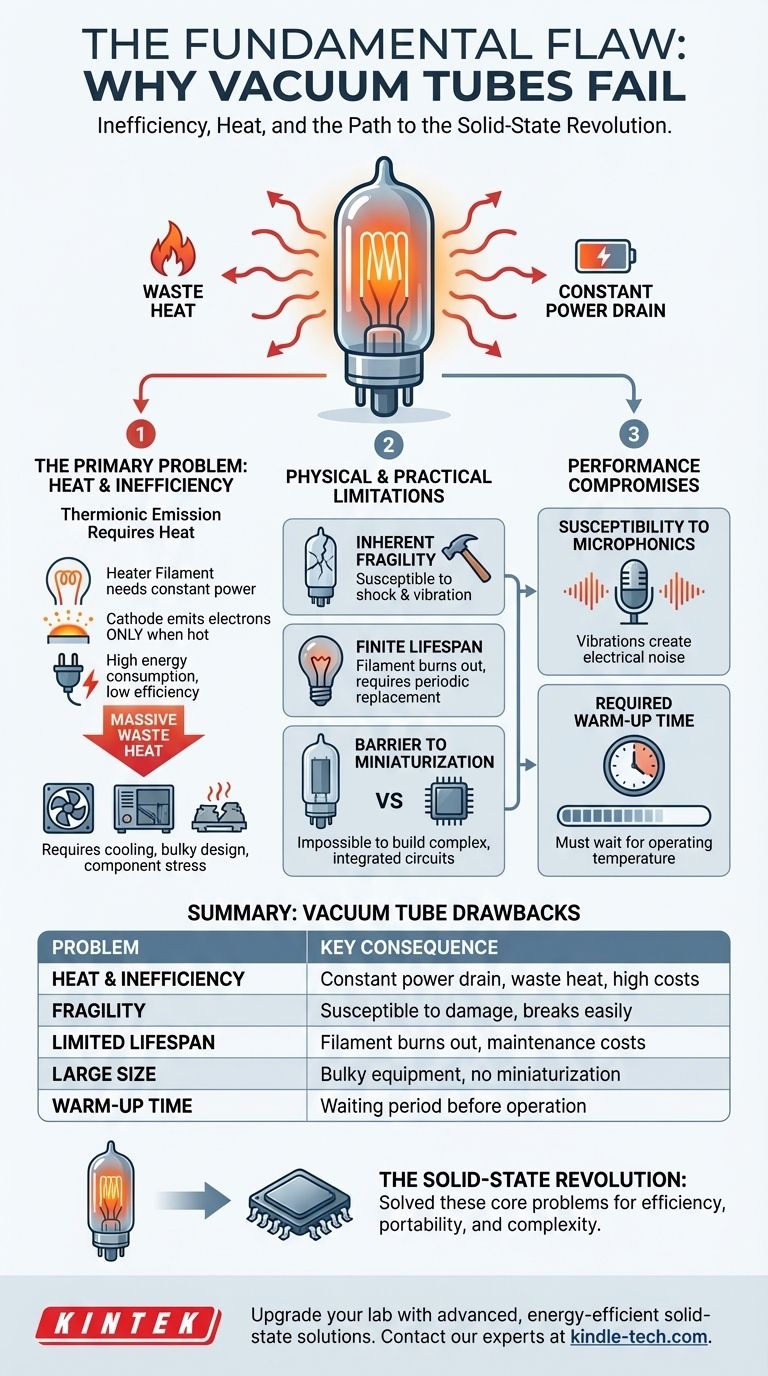

O principal problema das válvulas termiônicas é a sua ineficiência fundamental, impulsionada pela imensa quantidade de energia que desperdiçam como calor. Para funcionar, uma válvula precisa aquecer um filamento até o incandescimento, consumindo energia constantemente e criando estresse térmico, o que, por sua vez, leva a uma cascata de outros problemas, incluindo fragilidade, tamanho grande e vida útil limitada.

Em sua essência, as válvulas termiônicas são dispositivos térmicos que operam como uma lâmpada especializada. Essa dependência da geração de calor as torna inerentemente ineficientes, frágeis e impossíveis de miniaturizar, impondo um limite rígido à complexidade e portabilidade de qualquer dispositivo que as utilize.

A Falha Fundamental: Calor e Ineficiência

A característica definidora de uma válvula termiônica é seu método de operação, conhecido como emissão termiônica. Este processo é a fonte de suas desvantagens mais significativas.

O Filamento de Aquecimento

Toda válvula termiônica contém um pequeno filamento, semelhante ao de uma lâmpada incandescente. Este filamento deve ser alimentado com energia para aquecer o cátodo da válvula.

Somente quando o cátodo está suficientemente quente ele pode emitir os elétrons necessários para que a válvula amplifique ou comute um sinal. Este processo de aquecimento requer uma fonte de energia constante e significativa.

Dreno Constante de Energia

Essa necessidade de um filamento aquecido significa que as válvulas consomem uma grande quantidade de energia mesmo quando estão em repouso. Uma porção significativa da energia que entra em um dispositivo baseado em válvulas é usada apenas para manter as válvulas em estado de prontidão.

Isso resulta em uma eficiência energética muito baixa, gerando contas de eletricidade altas e tornando a operação a bateria impraticável para a maioria das aplicações.

O Problema do Calor Residual

Toda a energia usada para aquecer o filamento é, em última análise, perdida como calor residual. Esse calor precisa ser gerenciado com ventilação, ventiladores e gabinetes grandes, aumentando o tamanho e o peso do equipamento.

O calor excessivo também acelera a degradação de outros componentes eletrônicos, reduzindo a confiabilidade geral do sistema.

Limitações Físicas e Práticas

O projeto térmico e mecânico das válvulas termiônicas impõe restrições práticas severas que a tecnologia de estado sólido resolveu décadas atrás.

Fragilidade Inerente

As válvulas termiônicas são construídas com invólucros de vidro que contêm um vácuo quase perfeito. Elas são altamente suscetíveis a danos por choque físico ou vibração.

Uma simples queda ou pancada forte pode facilmente quebrar o vidro ou danificar as delicadas estruturas internas, fazendo com que a válvula falhe instantaneamente.

Vida Útil Finita

Assim como as lâmpadas, as válvulas termiônicas são componentes consumíveis. O filamento eventualmente queima, e a capacidade do cátodo de emitir elétrons se degrada com o tempo.

Isso significa que as válvulas precisam ser substituídas periodicamente, aumentando os custos de manutenção e criando potenciais pontos de falha.

A Barreira para a Miniaturização

Os requisitos físicos de um invólucro de vidro, um vácuo e elementos de aquecimento internos significam que há um limite inferior para o quão pequena uma válvula termiônica pode ser.

Essa realidade física tornou impossível construir os circuitos integrados complexos que são a base de toda a eletrônica moderna, de smartphones a supercomputadores. Os transistores, em contraste, podem ser reduzidos a uma escala atômica.

Compromissos Comuns de Desempenho

Além da ineficiência e fragilidade, a natureza física das válvulas termiônicas introduz problemas de desempenho que não estão presentes em seus equivalentes de estado sólido.

Susceptibilidade à Microfonia

Os componentes internos de uma válvula termiônica podem agir como um microfone, convertendo vibrações mecânicas em ruído elétrico indesejado no caminho do sinal.

Em aplicações sensíveis como amplificação de áudio, isso significa que tocar no dispositivo pode criar um ruído ou toque audível, um fenômeno conhecido como microfonia.

Tempo de Aquecimento Necessário

Ao contrário de um dispositivo baseado em transistores que funciona instantaneamente, o equipamento de válvulas termiônicas requer um período de aquecimento. Os usuários precisam esperar que os filamentos das válvulas atinjam sua temperatura operacional ideal antes que o dispositivo funcione corretamente.

Por Que Isso Levou à Revolução do Estado Sólido

Compreender essas limitações deixa claro por que a invenção do transistor foi tão transformadora. Ela resolveu diretamente os problemas centrais inerentes à tecnologia de válvulas termiônicas.

- Se seu foco principal é eficiência, portabilidade e complexidade: O transistor é a única escolha viável. Seu baixo consumo de energia e tamanho microscópico são o que possibilitam toda a computação moderna e dispositivos móveis.

- Se seu foco principal é um caráter sônico específico em áudio: As não-linearidades inerentes das válvulas termiônicas podem produzir uma distorção "quente" que alguns audiófilos consideram agradável, tornando-as uma escolha de nicho, mas válida, para amplificadores de áudio de ponta onde a eficiência é uma preocupação secundária.

Em última análise, a dependência da válvula termiônica em calor, volume e mecânica frágil a tornou um beco sem saída evolutivo para a eletrônica convencional, abrindo caminho para a revolução do estado sólido que define nosso mundo moderno.

Tabela Resumo:

| Problema | Consequência Principal |

|---|---|

| Calor e Ineficiência | Dreno de energia constante, calor residual, contas de eletricidade altas |

| Fragilidade | Suscetível a choque/vibração, invólucro de vidro pode quebrar |

| Vida Útil Limitada | O filamento queima, requer substituição periódica |

| Tamanho Grande | Impossível de miniaturizar, equipamento volumoso |

| Tempo de Aquecimento | Requer período de espera antes da operação |

Atualize a eficiência e a confiabilidade do seu laboratório com equipamentos de estado sólido modernos da KINTEK.

Embora as válvulas termiônicas tenham limitações inerentes, a KINTEK é especializada em equipamentos e consumíveis de laboratório avançados e energeticamente eficientes, projetados para precisão, durabilidade e desempenho a longo prazo. Se você está procurando aprimorar as capacidades do seu laboratório com tecnologia confiável, entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita para suas necessidades.

Guia Visual

Produtos relacionados

- Válvula de Esfera a Vácuo e Válvula de Bloqueio em Aço Inoxidável 304 316 para Sistemas de Alto Vácuo

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

As pessoas também perguntam

- Como os fornos de aquecimento por indução e os aquecedores de tubo de grafite contribuem para o processo de síntese de nitreto de alumínio?

- Do que são feitos os tubos de forno? Escolha o material certo para os processos térmicos do seu laboratório

- Qual é a função principal de um tubo de alumina (Al2O3) na sinterização de LLZTO? Otimize o seu processamento térmico

- Por que um forno tubular de três zonas é usado para a reação de hidrólise no ciclo Cu-Cl? Otimizar o Controle Térmico

- Qual é a principal vantagem de usar um forno tubular? Alcançar controle superior de temperatura e atmosfera

- Qual é a função de um tubo de forno de corindo em testes de corrosão por cloro? Garanta a pureza em experimentos de alta temperatura

- Como um forno tubular de alta temperatura facilita a formação de Mo-Ti-N? Síntese Catalítica de Precisão Explicada

- O que é o processo de recozimento rápido? Um Guia para o Tratamento Térmico de Semicondutores de Alta Velocidade