No mundo da fabricação de alto desempenho, a Prensagem Isostática a Quente, ou HIP, é um processo pós-fundição crítico que utiliza uma combinação de alta temperatura e pressão imensa e uniforme para eliminar defeitos internos. Ao submeter um componente fundido a essas condições em um ambiente de gás inerte, o processo "cura" eficazmente vazios microscópicos e porosidade dentro do metal, forçando o material a se fundir em nível atômico.

O principal desafio com as fundições de metal é o potencial de porosidade interna oculta, que pode comprometer a integridade estrutural. A Prensagem Isostática a Quente resolve isso diretamente, transformando uma fundição padrão em um componente totalmente denso e de alto desempenho, com resistência e confiabilidade significativamente aprimoradas.

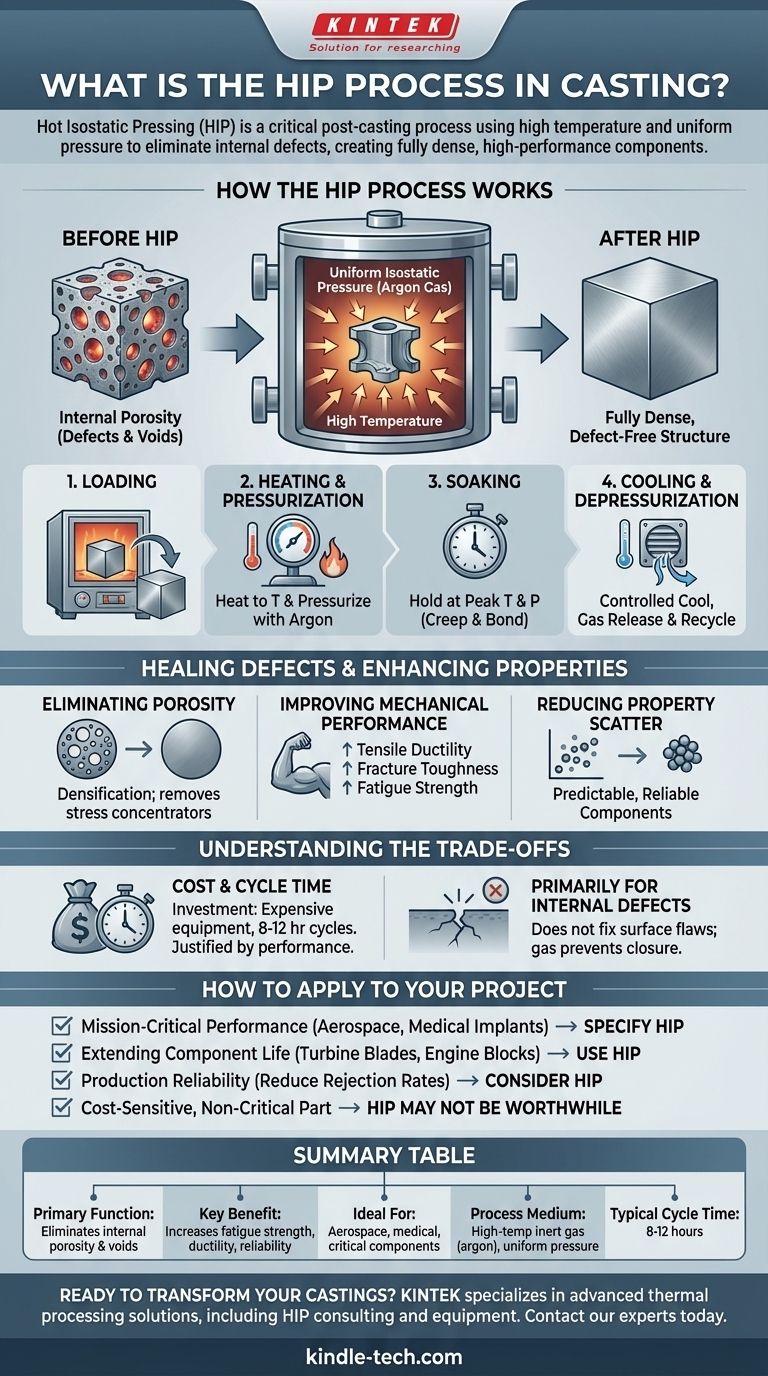

Como Funciona o Processo HIP

O processo HIP consiste fundamentalmente em aplicar energia — na forma de calor e pressão — para mudar a estrutura física de um material para melhor. Ele ocorre dentro de um equipamento especializado que é tanto um forno quanto um vaso de alta pressão.

O Princípio Central: Pressão Isostática

A chave é o termo isostática, que significa que a pressão é aplicada uniformemente de todas as direções. Isso é conseguido usando um gás, tipicamente argônio, como meio de pressão. Em temperaturas elevadas, o metal torna-se maleável o suficiente para que essa pressão imensa e uniforme colapse e solde permanentemente quaisquer vazios internos.

A Análise Passo a Passo

- Carregamento: Os componentes são primeiramente carregados na seção do forno da unidade HIP.

- Aquecimento e Pressurização: O vaso é selado, e o forno aquece as peças a uma temperatura específica, frequentemente uma fração significativa do ponto de fusão da liga. Simultaneamente, gás argônio inerte é bombeado para o vaso, elevando a pressão a níveis extremos.

- Imersão: Os componentes são mantidos nesta temperatura e pressão máximas por um período especificado, conhecido como tempo de "imersão". Este tempo de permanência, que pode durar várias horas, permite que o material rasteje e se ligue através dos vazios internos.

- Resfriamento e Despressurização: Os componentes são resfriados de forma controlada. Algumas unidades HIP modernas podem realizar um resfriamento rápido ou "têmpera", que pode atuar como uma etapa de tratamento térmico. O gás argônio é então liberado, capturado e reciclado para uso futuro.

O Objetivo: Curar Defeitos e Aprimorar Propriedades

O HIP não é meramente um tratamento cosmético; é um processo transformador que melhora fundamentalmente a qualidade interna do material. É especificado para componentes onde a falha estrutural não é uma opção.

Eliminando a Porosidade Interna

O principal objetivo do HIP para fundições é a densificação. Quase todos os processos de fundição podem deixar para trás bolsas microscópicas de gás ou vazios de contração. Esses defeitos atuam como concentradores de tensão e são os pontos de início para trincas e falha por fadiga. O HIP os elimina eficazmente.

Melhorando o Desempenho Mecânico

Ao criar uma estrutura totalmente densa e livre de vazios, o HIP melhora drasticamente as propriedades mecânicas de uma fundição. Isso inclui um aumento significativo na ductilidade à tração, tenacidade à fratura e, o mais importante, na resistência à fadiga.

Reduzindo a Dispersão de Propriedades

Um benefício crítico para a engenharia é que o HIP reduz a variabilidade, ou "banda de dispersão", das propriedades do material de uma fundição para outra. Isso cria um componente muito mais previsível e confiável, simplificando o projeto e aumentando os fatores de segurança.

Compreendendo as Desvantagens

Embora poderoso, o HIP não é uma solução universal para todas as fundições. É uma etapa de processo adicional com considerações específicas.

Custo e Tempo de Ciclo

O HIP é um investimento. O equipamento é caro, e os ciclos do processo são longos, frequentemente durando de 8 a 12 horas. Isso adiciona custo e tempo de espera, que devem ser justificados pelos requisitos de desempenho da peça final.

Principalmente para Defeitos Internos

O HIP é excepcionalmente eficaz na cura de defeitos internos, subsuperficiais. Ele não corrigirá porosidade ou trincas que estejam abertas à superfície do componente, pois o gás pressurizador simplesmente preencherá esses vazios e impedirá que eles se fechem.

O Controle do Processo é Crítico

Os parâmetros específicos — temperatura, pressão e tempo — devem ser cuidadosamente adaptados à liga específica que está sendo tratada. Configurações inadequadas podem afetar negativamente a microestrutura do material e comprometer suas propriedades finais.

Como Aplicar Isso ao Seu Projeto

Especificar o HIP é uma decisão estratégica impulsionada pelos requisitos de uso final do componente. É a ponte entre uma fundição padrão e uma peça pronta para uma aplicação de missão crítica.

- Se seu foco principal é o desempenho de missão crítica: Especifique o HIP para qualquer componente fundido onde a falha possa ter consequências catastróficas, como em estruturas aeroespaciais ou implantes médicos.

- Se seu foco principal é estender a vida útil do componente: Use o HIP para peças submetidas a alta carga cíclica, como pás de turbina ou blocos de motor, para maximizar a resistência à fadiga.

- Se seu foco principal é a confiabilidade da produção: Considere o HIP para reduzir as taxas de rejeição e os custos de inspeção, curando falhas internas que, de outra forma, fariam com que as peças falhassem no controle de qualidade.

- Se seu foco principal é uma peça sensível ao custo e não crítica: O custo e o tempo adicionais do processo HIP podem não proporcionar um retorno sobre o investimento que valha a pena.

Em última análise, integrar a Prensagem Isostática a Quente transforma a fundição em um método para produzir componentes totalmente densos e altamente confiáveis, adequados para as aplicações mais exigentes.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Função Primária | Elimina porosidade e vazios internos em fundições |

| Benefício Chave | Aumenta a resistência à fadiga, ductilidade e confiabilidade |

| Ideal Para | Aeroespacial, implantes médicos, pás de turbina e outros componentes críticos |

| Meio do Processo | Gás inerte de alta temperatura (argônio) com pressão uniforme |

| Tempo de Ciclo Típico | 8-12 horas |

Pronto para transformar suas fundições em componentes de missão crítica? A KINTEK é especializada em soluções avançadas de processamento térmico, incluindo consultoria e equipamentos HIP. Seja na indústria aeroespacial, médica ou de energia, nossa experiência garante que suas peças atendam aos mais altos padrões de densidade e desempenho. Entre em contato com nossos especialistas hoje para discutir como o HIP pode aprimorar seu processo de fabricação.

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida Automática com Placas Aquecidas para Prensagem a Quente de Laboratório

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

As pessoas também perguntam

- Como os agitadores ou misturadores de laboratório influenciam a eficiência da produção de hidrogênio durante a fermentação escura?

- Quais são as perspectivas futuras para a pirólise? Transformando Resíduos em Combustíveis Renováveis e Remoção de Carbono

- O que é mais importante para resultados ótimos de brasagem? Domine os 4 Pilares para uma Junta Perfeita

- Qual é o padrão para calibração de ponto de fusão? Garanta a precisão com Materiais de Referência Certificados

- Qual é a diferença entre pirólise catalítica e pirólise? Desbloqueie Biocombustíveis de Maior Qualidade

- Qual é o propósito de um Forno de Secagem a Temperatura Constante? Otimizar o Processamento e a Precisão do Papel Residual

- O que é tratamento térmico em termos simples? Um guia para transformar propriedades de materiais

- Centrifugação ou filtração: qual é melhor? Um guia para escolher o método de separação certo para o seu laboratório