A taxa de aquecimento recomendada para um tubo de alumina não é um valor único, mas sim um cronograma cuidadosamente gerenciado que muda com a temperatura. Embora uma regra geral seja de 5°C por minuto, a taxa ideal deve diminuir significativamente em temperaturas mais altas para evitar falhas catastróficas devido ao choque térmico. Aderir a um cronograma de taxa variável é essencial para proteger a integridade estrutural do tubo.

Seu objetivo principal não é simplesmente aquecer o tubo, mas gerenciar seu gradiente de temperatura interno. A alumina é forte, mas frágil; o aquecimento ou resfriamento rápido cria um estresse interno imenso entre a superfície mais quente e o núcleo mais frio, que é a principal causa de fraturas.

Por que uma taxa de aquecimento controlada é crítica

Compreender a ciência dos materiais por trás do seu equipamento é o primeiro passo para usá-lo de forma eficaz e segura. A necessidade de uma taxa de aquecimento lenta e controlada está diretamente ligada às propriedades físicas das cerâmicas de alumina.

Compreendendo o Choque Térmico

Os tubos de alumina exibem excelente resistência a altas temperaturas, mas são suscetíveis ao choque térmico. Isso ocorre quando uma parte da cerâmica aquece ou esfria muito mais rápido do que outra.

Essa diferença de temperatura cria estresse mecânico interno. Se esse estresse exceder a resistência inerente do material, uma rachadura se formará, muitas vezes causando a fratura completa do tubo.

O Papel das Propriedades do Material

As propriedades desejáveis da alumina, como baixa expansão térmica e alta condutividade térmica, a tornam "resistente ao choque térmico" em comparação com outras cerâmicas. No entanto, essa resistência tem seus limites.

Mesmo com boa condutividade térmica, o calor leva tempo para viajar da superfície externa para o núcleo interno da parede do tubo. Taxas de rampa lentas dão tempo para a temperatura se equalizar em todo o material, minimizando o estresse interno.

Pré-tratamento de Tubos Novos

Para tubos de alumina novos, é uma prática recomendada crítica realizar um cozimento inicial (bake-out) antes de seu primeiro uso em um processo.

Aquecer um tubo novo a 1300°C a uma taxa de 5°C/min e mantê-lo ali brevemente ajuda a eliminar o estresse residual e os contaminantes do processo de fabricação. Isso melhora significativamente sua longevidade e confiabilidade.

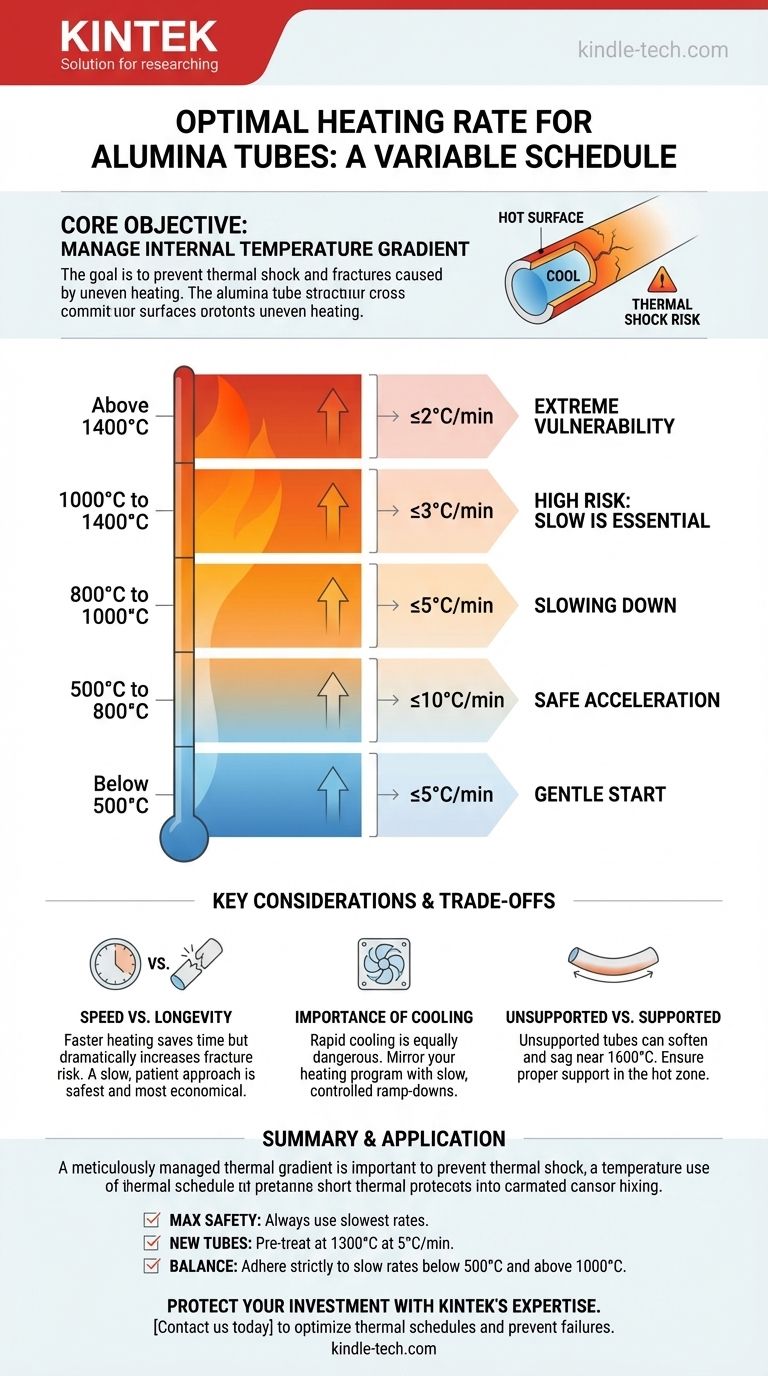

Um Cronograma de Aquecimento Prático

Para máxima segurança e vida útil do tubo, você deve adotar uma taxa de aquecimento variável. À medida que a temperatura aumenta, a taxa de rampa deve diminuir.

Abaixo de 500°C: ≤5°C/min

Esta fase inicial requer um começo suave para elevar lentamente todo o tubo da temperatura ambiente sem introduzir estresse.

500°C a 800°C: ≤10°C/min

Nesta faixa de temperatura intermediária, você pode acelerar com segurança a taxa de aquecimento. O material é menos suscetível a gradientes térmicos nesta janela.

800°C a 1000°C: ≤5°C/min

Ao se aproximar de temperaturas mais altas, é crucial diminuir a taxa de rampa novamente para preparar o material para condições mais extremas.

1000°C a 1400°C: ≤3°C/min

Acima de 1000°C, o risco de choque térmico aumenta. Uma taxa de rampa lenta de 3°C por minuto ou menos é essencial.

Acima de 1400°C: ≤2°C/min

Nessas temperaturas operacionais extremas, a alumina é mais vulnerável. Uma taxa muito lenta de 1-2°C por minuto é necessária para evitar fraturas ao se aproximar da temperatura alvo.

Compreendendo as Compensações e Considerações Chave

Seguir o cronograma de aquecimento é a etapa mais importante, mas outros fatores também influenciam o desempenho e a vida útil do seu tubo de alumina.

Velocidade vs. Longevidade do Tubo

A compensação é simples: ciclos de aquecimento mais rápidos economizam tempo de processo, mas aumentam drasticamente o risco de fratura e reduzem a vida útil geral do tubo. Uma abordagem mais lenta e paciente é sempre a escolha mais segura e econômica a longo prazo.

A Importância do Resfriamento

Fraturas são tão prováveis de ocorrer durante o resfriamento quanto durante o aquecimento. O resfriamento rápido é extremamente perigoso para o tubo. Seu programa de resfriamento deve espelhar seu programa de aquecimento, com reduções de rampa lentas e controladas.

Tubos Não Suportados vs. Suportados

Embora a alumina de alta pureza tenha uma temperatura máxima de uso próxima a 1800°C, ela pode começar a amolecer e ceder. Para um tubo horizontal não suportado, isso pode ocorrer em temperaturas tão baixas quanto 1600°C. Certifique-se de que tubos longos estejam devidamente apoiados na zona quente do forno.

Aplicando Isso ao Seu Processo

Seu protocolo específico deve ser baseado em seu objetivo principal, seja maximizar a segurança, a velocidade ou preparar novos equipamentos.

- Se seu foco principal for a máxima vida útil e segurança do tubo: Sempre use a taxa de aquecimento prática mais lenta, nunca excedendo o cronograma recomendado, e garanta que suas taxas de resfriamento sejam igualmente conservadoras.

- Se você estiver usando um tubo novo pela primeira vez: Sempre realize um cozimento inicial de alívio de tensão até 1300°C a uma taxa de 5°C/min antes de seu primeiro uso operacional.

- Se você precisar equilibrar o tempo de processo e a segurança: Você pode usar a taxa mais rápida de 10°C/min na faixa de 500-800°C, mas deve aderir estritamente às taxas mais lentas no início e em todas as temperaturas acima de 1000°C.

Ao gerenciar meticulosamente os gradientes térmicos, você protege seu investimento e garante resultados confiáveis e repetíveis de seus processos de alta temperatura.

Tabela de Resumo:

| Faixa de Temperatura (°C) | Taxa de Aquecimento Recomendada (°C/min) | Justificativa |

|---|---|---|

| Abaixo de 500°C | ≤5°C/min | Início suave para minimizar o estresse térmico inicial |

| 500°C a 800°C | ≤10°C/min | Aceleração segura na faixa de temperatura intermediária |

| 800°C a 1000°C | ≤5°C/min | Desaceleração à medida que a temperatura aumenta |

| 1000°C a 1400°C | ≤3°C/min | Alto risco de choque térmico; taxa lenta é essencial |

| Acima de 1400°C | ≤2°C/min | Vulnerabilidade extrema; taxa muito lenta necessária |

Proteja seu investimento e garanta processos de alta temperatura confiáveis com a experiência da KINTEK. Protocolos adequados de aquecimento e resfriamento são críticos para a longevidade de seus tubos de alumina e a segurança do seu laboratório. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade, incluindo tubos de alumina projetados para aplicações exigentes. Nossa equipe pode ajudá-lo a selecionar os componentes certos e desenvolver cronogramas térmicos ideais para suas necessidades específicas. Entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório e prevenir falhas custosas de equipamentos.

Guia Visual

Produtos relacionados

- Tubo de Forno de Alumina de Alta Temperatura (Al2O3) para Engenharia de Cerâmica Fina Avançada

- Tubo Protetor de Óxido de Alumínio (Al2O3) de Alta Temperatura para Cerâmica Fina Avançada de Engenharia

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Quais são as funções primárias dos tubos de alumina de alta pureza (Al2O3)? Garanta precisão em testes de corrosão em sal fundido

- Qual é a temperatura máxima para um tubo de alumina? Desbloqueie todo o seu potencial com alta pureza

- Qual é o papel dos tubos de corindo nos testes de permeação de oxigênio? Garanta a integridade para membranas dopadas com Bi

- Por que um Suporte de Tubo de Cerâmica de Alumina é Necessário para Experimentos de 1100°C? Garanta Precisão de Dados e Inércia Química

- Qual é o material usado em fornos de alta temperatura? Selecionando a Cerâmica Certa para Calor Extremo