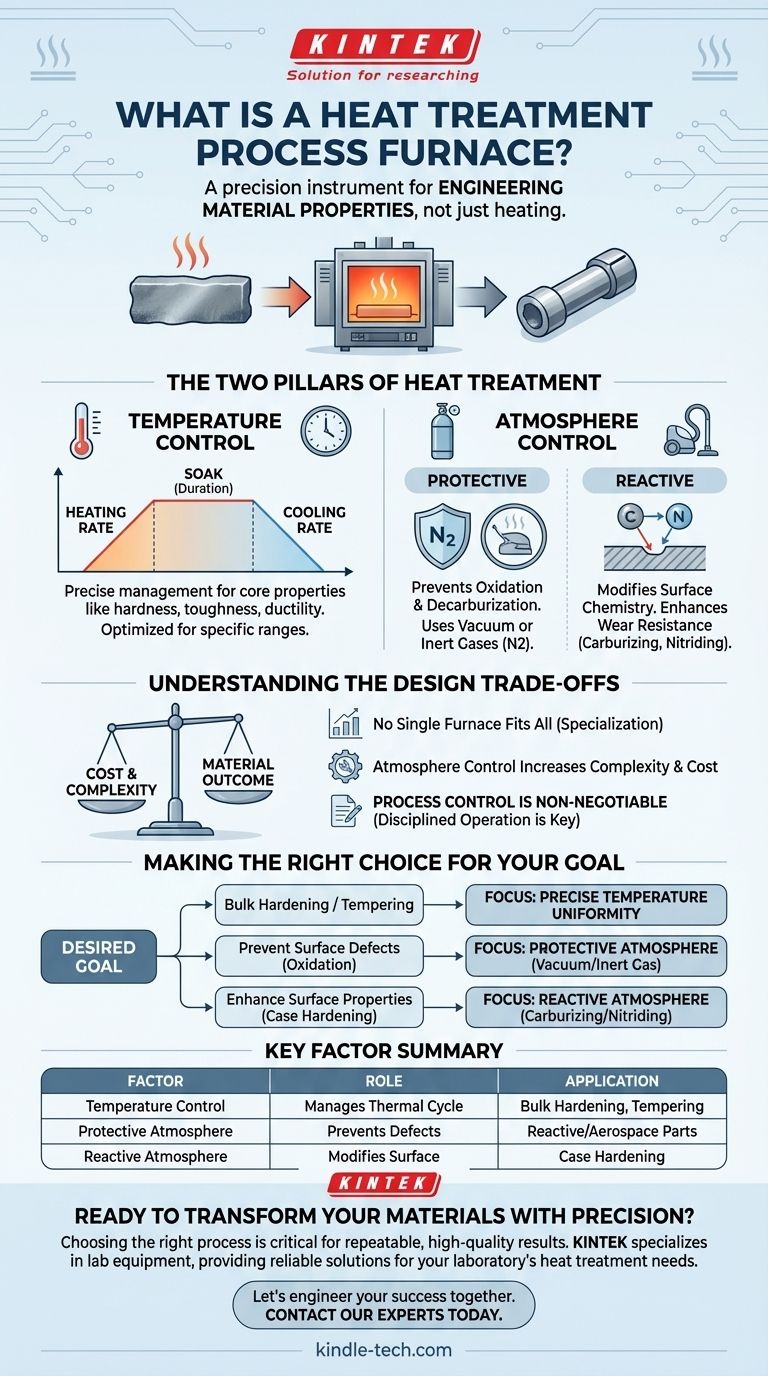

Em termos simples, um forno de tratamento térmico é uma câmara de aquecimento industrial especializada, projetada para realizar uma função crítica: alterar as propriedades físicas e, por vezes, químicas de um material. Ao contrário de um forno simples, seu papel principal é executar ciclos de temperatura altamente controlados e repetíveis para conferir características específicas e úteis aos componentes, particularmente ao aço.

A principal conclusão é que um forno de tratamento térmico não é apenas um dispositivo para aquecer coisas. É uma ferramenta de precisão que projeta as propriedades finais de um material, controlando meticulosamente duas variáveis fundamentais: a temperatura e a composição química da atmosfera dentro da câmara.

Os Dois Pilares do Tratamento Térmico: Temperatura e Atmosfera

Compreender um forno de tratamento térmico requer olhar além de sua capacidade de gerar calor e focar em como ele manipula o ambiente para alcançar um resultado desejado. Esse controle é baseado em dois fatores independentes, mas interconectados.

Alcançando Controle Preciso de Temperatura

A função mais básica de um forno é regular a temperatura, mas o processo é muito mais complexo do que simplesmente atingir um ponto definido. Envolve o gerenciamento de todo o ciclo térmico.

Isso inclui a taxa de aquecimento, a duração em que o material é mantido a uma temperatura específica (o "patamar") e a taxa de resfriamento. Cada estágio é crítico para alcançar propriedades como dureza, tenacidade ou ductilidade.

Além disso, os fornos são frequentemente projetados para faixas de temperatura específicas. Um forno otimizado para processos de alta temperatura, como o endurecimento a 1300°C, pode ser ineficiente ou não ter o controle fino necessário para um processo de revenimento de baixa temperatura a 300°C.

O Papel Crítico da Atmosfera do Forno

Os gases que envolvem o material dentro do forno são conhecidos como atmosfera do forno. Essa atmosfera pode ser um protetor passivo ou um participante ativo no processo de tratamento.

A atmosfera correta é essencial para garantir que o tratamento produza os resultados pretendidos sem introduzir defeitos.

Atmosferas Protetoras

Em altas temperaturas, materiais como o aço são altamente reativos com o oxigênio do ar. Uma função chave da atmosfera de um forno é prevenir essas reações indesejadas.

O objetivo é eliminar ou minimizar efeitos como oxidação (formação de carepa ou ferrugem) e descarbonetação (a perda de carbono da superfície do aço, o que o torna mais macio). Isso é frequentemente alcançado usando vácuo ou preenchendo a câmara com gases inertes.

Atmosferas Reativas

Em alguns processos, a atmosfera é intencionalmente projetada para reagir com a superfície do material para melhorar suas propriedades.

Esta é uma forma de modificação da química da superfície. Por exemplo, na cementação, uma atmosfera rica em carbono é usada para difundir carbono na superfície de uma peça de aço, criando uma camada externa dura e resistente ao desgaste, mantendo o núcleo tenaz. Da mesma forma, a nitretação usa uma atmosfera rica em nitrogênio para obter o endurecimento da superfície.

Compreendendo as Compensações de Projeto

A escolha e o projeto de um forno de tratamento térmico envolvem compensações significativas que equilibram custo, complexidade e o resultado desejado do material.

Nenhum Forno Único Atende a Todas as Necessidades

A especialização necessária para um controle preciso significa que não existe um forno de tratamento térmico universal. Um forno projetado para endurecimento em massa ao ar livre é fundamentalmente diferente e menos complexo do que um forno a vácuo projetado para tratar componentes aeroespaciais sensíveis.

Usar o tipo errado de forno para um trabalho — como uma unidade de alta temperatura para um processo de baixa temperatura — pode levar a resultados ruins e ineficiência.

A Complexidade do Controle da Atmosfera

A introdução do controle da atmosfera aumenta significativamente o custo e a complexidade operacional de um forno. Um forno simples a ar é muito menos caro do que um forno a vácuo ou um que requer um suprimento constante de nitrogênio purificado.

A decisão de investir no controle da atmosfera é impulsionada inteiramente pela necessidade de prevenir defeitos superficiais ou de alterar ativamente a química da superfície da peça que está sendo tratada.

O Controle do Processo é Inegociável

Mesmo o forno mais avançado é tão bom quanto seu procedimento operacional. Dominar o processo correto é essencial para alcançar o resultado desejado, reduzir as taxas de falha e prolongar a vida útil do equipamento.

Pequenas desvios na temperatura ou na composição atmosférica podem levar a peças descartadas, tornando o controle operacional disciplinado um fator crítico para o sucesso.

Fazendo a Escolha Certa para o Seu Objetivo

O forno e o processo de tratamento térmico ideais são ditados inteiramente pelas propriedades finais desejadas do material.

- Se o seu foco principal é o endurecimento ou revenimento em massa: Sua principal preocupação é um forno com controle de temperatura extremamente preciso e uniforme em uma faixa específica.

- Se o seu foco principal é prevenir defeitos superficiais como oxidação: Você precisa de um forno com atmosfera protetora, como um sistema a vácuo ou de gás inerte (por exemplo, nitrogênio).

- Se o seu foco principal é aprimorar as propriedades da superfície (endurecimento superficial): Você precisa de um forno projetado para atmosferas reativas que possam introduzir elementos como carbono (cementação) ou nitrogênio (nitretação).

Em última análise, um forno de tratamento térmico é um instrumento de precisão onde o ambiente controlado é deliberadamente projetado para transformar um material padrão em um componente de alto desempenho.

Tabela Resumo:

| Fator Chave | Papel no Tratamento Térmico | Aplicação Comum |

|---|---|---|

| Controle de Temperatura | Gerencia a taxa de aquecimento, tempo de patamar e taxa de resfriamento para alcançar propriedades essenciais (dureza, ductilidade). | Endurecimento em massa, revenimento. |

| Atmosfera Protetora | Previne defeitos superficiais como oxidação e descarbonetação usando vácuo ou gases inertes. | Tratamento de materiais reativos, componentes aeroespaciais. |

| Atmosfera Reativa | Modifica ativamente a química da superfície (por exemplo, adicionando carbono ou nitrogênio) para maior resistência ao desgaste. | Cementação, nitretação para endurecimento superficial. |

Pronto para transformar seus materiais com precisão?

Escolher o processo de tratamento térmico correto é fundamental para alcançar as propriedades desejadas em seus componentes, seja dureza superior, tenacidade ou uma química de superfície específica. O forno errado pode levar a peças descartadas e perda de produtividade.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções confiáveis para as necessidades de tratamento térmico do seu laboratório. Nossa experiência garante que você obtenha o controle preciso de temperatura e atmosfera necessário para resultados repetíveis e de alta qualidade.

Vamos projetar seu sucesso juntos. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura