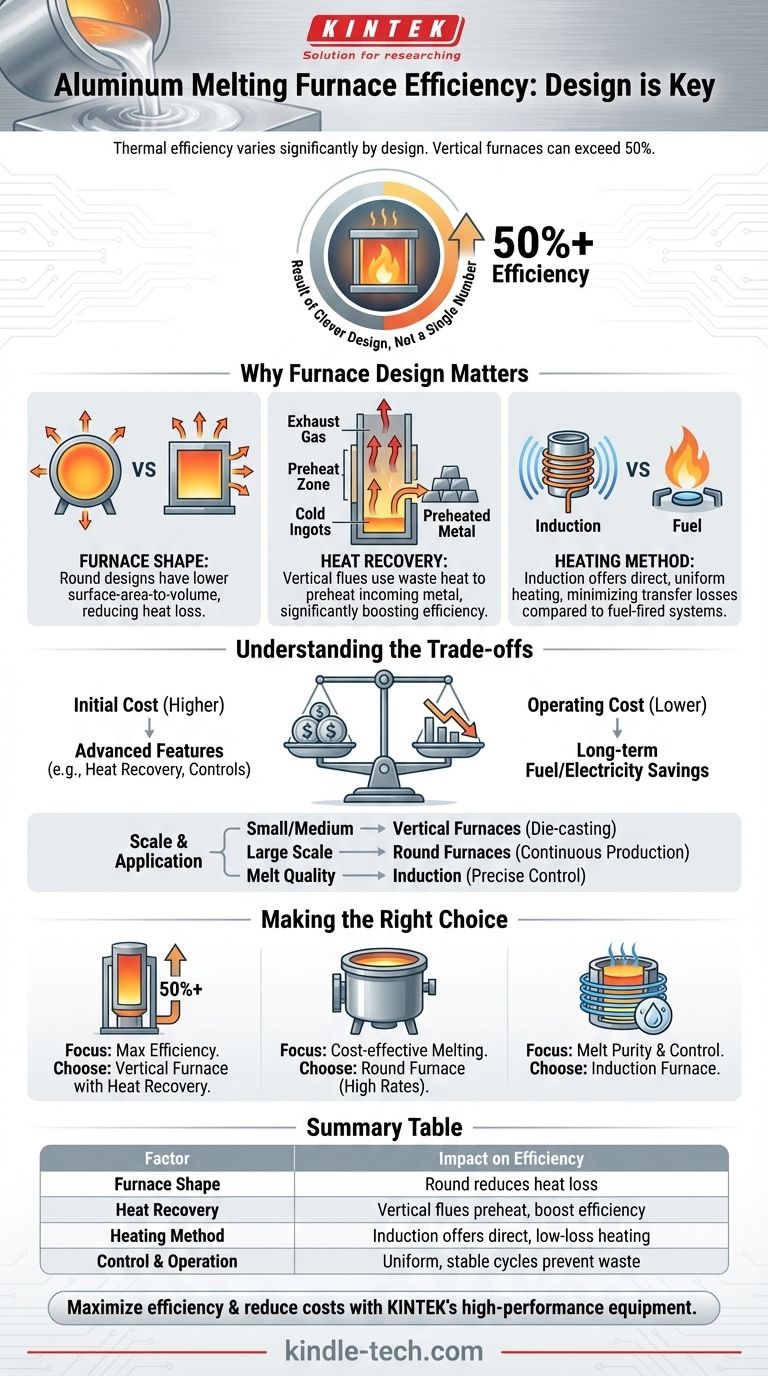

Em resumo, a eficiência térmica de um forno de fusão de alumínio varia significativamente de acordo com o design, mas certos tipos podem alcançar alto desempenho. Um forno de fusão de alumínio vertical, por exemplo, frequentemente excede 50% de eficiência térmica devido à sua capacidade de usar gases de exaustão quentes para pré-aquecer o metal que entra. No entanto, este número não é universal, pois a eficiência é fundamentalmente determinada pelo formato do forno, método de aquecimento e sistemas de recuperação de calor.

A principal conclusão é que a eficiência do forno não é um número único, mas um resultado direto de seu design. Os fornos mais eficientes são aqueles projetados para maximizar a transferência de calor para o alumínio, minimizando a perda de energia para o ambiente circundante, muitas vezes através de recuperação de calor inteligente e formatos otimizados.

Por que o Design do Forno é a Chave para a Eficiência

Compreender o que torna um forno eficiente exige ir além de uma única porcentagem. Os princípios de engenharia centrais focam na geração de calor e em garantir que o máximo possível desse calor seja absorvido pela carga de alumínio.

O Impacto do Formato do Forno

A geometria física do forno é um fator primordial na prevenção da perda de calor. Um forno redondo geralmente oferece eficiência superior em comparação com um retangular.

Isso ocorre porque um design circular tem uma relação área de superfície-volume menor, o que reduz a área através da qual o calor pode escapar. Também facilita uma distribuição de calor mais uniforme e torna mais fácil obter uma vedação adequada, reduzindo ainda mais o desperdício de energia.

O Poder da Recuperação de Calor

A maior oportunidade para melhorar a eficiência é a recuperação de calor. Em muitos designs de fornos, uma quantidade significativa de energia é perdida através dos gases de exaustão quentes.

Um forno de fusão vertical é um excelente exemplo de design eficiente. Ele usa uma chaminé alta onde os gases quentes dos queimadores na parte inferior sobem e pré-aquecem os lingotes de alumínio frios que estão sendo adicionados pela parte superior. Este processo de reciclagem de calor residual é o motivo pelo qual esses fornos podem consistentemente alcançar eficiências superiores a 50%.

Método de Aquecimento e Controle

O método de aplicação de calor e a precisão do controle de temperatura também desempenham um papel crítico. Fornos que fornecem aquecimento uniforme e operação estável evitam o desperdício de energia por superaquecimento ou ciclos de fusão ineficientes.

Diferentes tecnologias, como fornos de indução, usam campos eletromagnéticos para aquecer o metal diretamente. Este método pode ser altamente eficiente, pois gera calor dentro do próprio alumínio, minimizando as perdas de transferência de calor comuns em fornos a combustível.

Compreendendo as Trocas

Selecionar um forno não é apenas escolher a classificação de eficiência mais alta possível. Considerações práticas e necessidades operacionais criam importantes trocas.

Custo Inicial vs. Custo Operacional

Fornos com recursos avançados, como sistemas de recuperação de calor dos gases de combustão ou controles sofisticados, geralmente têm um investimento inicial mais alto.

No entanto, sua maior eficiência térmica se traduz diretamente em menor consumo de combustível ou eletricidade, levando a significativas economias operacionais de longo prazo que podem compensar o custo inicial.

Escala de Operação e Aplicação

O melhor design de forno depende da escala de produção. Fornos verticais são altamente eficazes e comuns na indústria de fundição sob pressão e para pequenas e médias empresas.

Para produção em larga escala e contínua, grandes fornos redondos são frequentemente preferidos devido às suas altas taxas de fusão e benefícios de eficiência estrutural. A escolha deve estar alinhada com a produção necessária.

Qualidade da Fusão vs. Produtividade

Embora uma alta taxa de fusão seja desejável, ela não pode vir às custas da qualidade do metal. O controle preciso da temperatura é essencial para produzir ligas específicas e prevenir a formação de escória.

Alguns designs podem priorizar a velocidade de fusão bruta, enquanto outros, como os fornos de indução, oferecem controle superior sobre a fusão, o que pode ser o fator mais crítico para uma determinada aplicação.

Fazendo a Escolha Certa para Seu Objetivo

O forno ideal é aquele que melhor se alinha com suas prioridades operacionais específicas.

- Se seu foco principal é maximizar a eficiência térmica: Um forno vertical com sistema integrado de recuperação de calor é uma escolha líder, capaz de converter mais de 50% de sua energia em calor útil.

- Se seu foco principal é a fusão em larga escala e econômica: Um forno redondo bem projetado oferece vantagens significativas de eficiência sobre modelos retangulares mais antigos devido à retenção e distribuição de calor superiores.

- Se seu foco principal é o controle preciso da temperatura e a pureza da fusão: Um forno de indução deve ser uma forte consideração, pois seu método de aquecimento direto proporciona excelente controle e pode ser muito eficiente em termos de energia.

Em última análise, escolher a tecnologia certa de fusão de alumínio é sobre combinar a engenharia do forno com as demandas de sua aplicação.

Tabela Resumo:

| Fator | Impacto na Eficiência |

|---|---|

| Formato do Forno | Designs redondos reduzem a perda de calor em comparação com os retangulares |

| Recuperação de Calor | Sistemas como chaminés verticais pré-aquecem o metal, aumentando a eficiência |

| Método de Aquecimento | Fornos de indução oferecem aquecimento direto com perda mínima |

| Controle e Operação | Aquecimento uniforme e ciclos estáveis previnem o desperdício de energia |

Pronto para maximizar sua eficiência na fusão de alumínio e reduzir custos operacionais? A KINTEK é especializada em equipamentos de laboratório e fundição de alto desempenho, incluindo fornos avançados de fusão de alumínio projetados para eficiência térmica superior e controle preciso. Se você precisa de um forno vertical para recuperação de calor ideal ou de um sistema de indução para pureza da fusão, nossos especialistas podem ajudá-lo a selecionar a solução perfeita para sua escala de produção e requisitos de qualidade. Entre em contato conosco hoje para discutir suas necessidades e descobrir como a KINTEK pode aprimorar suas operações de fusão!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Quais fatores influenciam o design geral de um forno tubular? Combine seu processo com o sistema perfeito

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz