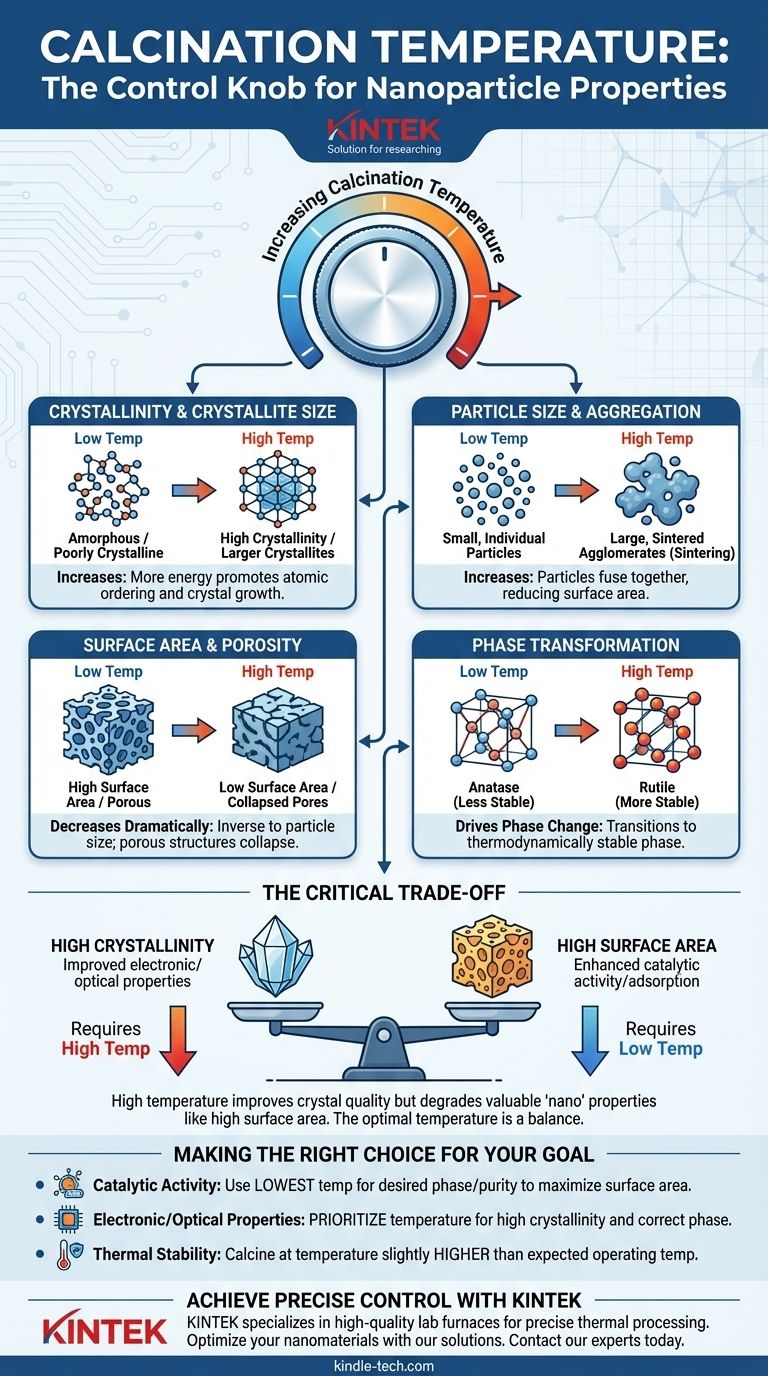

Em resumo, a temperatura de calcinação é o principal controle para ajustar as propriedades finais das nanopartículas. O aumento da temperatura de calcinação geralmente aumenta o tamanho da partícula e a cristalinidade, diminuindo simultaneamente a área de superfície. Este processo é usado para remover produtos químicos residuais, induzir transições de fase e alcançar a estrutura material desejada para uma aplicação específica.

O desafio central da calcinação é gerenciar um compromisso crítico: as mesmas altas temperaturas que melhoram a qualidade cristalina e a pureza tendem a degradar as propriedades "nano" mais valiosas, como a alta área de superfície. A temperatura ideal, portanto, não é a mais alta possível, mas aquela que estabelece o equilíbrio perfeito para o seu objetivo final.

O Propósito da Calcinação

A calcinação é um processo de aquecimento controlado realizado em uma atmosfera específica (como ar ou um gás inerte) abaixo do ponto de fusão do material. Não é simplesmente uma etapa de secagem; é um tratamento térmico deliberado projetado para induzir mudanças fundamentais no material.

Impulsionando a Transformação do Material

O objetivo principal é converter um material precursor, como um sal ou hidróxido metálico, em uma forma mais estável e utilizável, tipicamente um óxido metálico.

Remoção de Impurezas

O processo queima resíduos orgânicos voláteis, solventes ou outros precursores químicos indesejados deixados pela fase de síntese, resultando em um produto final mais puro.

Controle da Cristalinidade

A calcinação fornece a energia térmica necessária para que os átomos se organizem em uma rede cristalina ordenada, transformando materiais amorfos ou pouco cristalinos em estruturas bem definidas.

Como a Temperatura Influencia Diretamente as Propriedades das Nanopartículas

A variação da temperatura de calcinação altera direta e previsivelmente as características físicas e químicas das nanopartículas finais.

Cristalinidade e Tamanho do Cristalito

Temperaturas mais altas fornecem mais energia para a difusão atômica. Isso permite que os átomos se movam para posições mais estáveis e ordenadas, aumentando a cristalinidade geral do material.

Essa energia também promove o crescimento de domínios cristalinos individuais, ou cristalitos. Cristais menores e menos estáveis se dissolvem e se redepositam em cristais maiores e mais estáveis, levando a um tamanho médio de cristalito maior.

Tamanho da Partícula e Agregação

À medida que a temperatura aumenta, as nanopartículas ganham energia suficiente para se fundir em um processo chamado sinterização. Isso faz com que as partículas individuais cresçam e formem aglomerados duros maiores.

Mesmo um aumento modesto de temperatura, como de 400°C para 600°C, pode frequentemente dobrar o tamanho médio da partícula.

Área de Superfície e Porosidade

A área de superfície é inversamente proporcional ao tamanho da partícula. À medida que as nanopartículas crescem e se sinterizam, a área de superfície total disponível por grama de material diminui drasticamente.

Temperaturas altas também podem causar o colapso de estruturas porosas dentro do material, reduzindo ainda mais a área de superfície e a acessibilidade para reações.

Transformação de Fase

Muitos materiais podem existir em múltiplas estruturas cristalinas, ou fases. Por exemplo, o dióxido de titânio (TiO₂) pode existir como anatase, rutilo ou brookita.

A temperatura de calcinação é o parâmetro chave usado para induzir a transformação de uma fase menos estável (por exemplo, anatase) para uma fase termodinamicamente mais estável (por exemplo, rutilo). Cada fase possui propriedades eletrônicas e catalíticas distintas.

Compreendendo os Compromissos Críticos

Escolher uma temperatura de calcinação raramente se trata de maximizar uma propriedade. É um exercício de equilibrar fatores concorrentes.

Cristalinidade vs. Área de Superfície

Este é o compromisso mais comum. A alta cristalinidade é frequentemente essencial para aplicações como fotocatálise ou eletrônica, mas as altas temperaturas necessárias para alcançá-la inevitavelmente reduzirão a área de superfície.

Para aplicações como adsorção ou catálise heterogênea, uma alta área de superfície é fundamental, muitas vezes forçando um compromisso com a perfeição cristalina.

Pureza vs. Nanoestrutura Desejada

A temperatura necessária para queimar completamente todos os resíduos de síntese pode ser alta o suficiente para causar crescimento indesejado de partículas ou mudanças de fase.

Você pode precisar aceitar impurezas menores para preservar a nanoestrutura ideal, ou encontrar uma temperatura que ofereça um compromisso aceitável entre pureza e tamanho da partícula.

Sinterização e Perda de Função

Se a temperatura for muito alta, pode ocorrer sinterização extensa. Isso pode levar à perda completa da nanoestrutura, transformando suas nanopartículas cuidadosamente sintetizadas em uma cerâmica de volume com propriedades vastamente diferentes e muitas vezes indesejáveis.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura de calcinação "melhor" depende inteiramente da aplicação pretendida das nanopartículas. Para determinar as condições ideais, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal for alta atividade catalítica: Use a menor temperatura possível que atinja a fase cristalina e a pureza desejadas para maximizar a área de superfície.

- Se o seu foco principal for propriedades eletrônicas ou ópticas específicas: Priorize a temperatura necessária para atingir alta cristalinidade e a fase correta, mesmo ao custo da área de superfície.

- Se o seu foco principal for estabilidade térmica: Calcine a uma temperatura ligeiramente superior à temperatura operacional esperada do material para garantir que sua estrutura não mude durante o uso.

Em última análise, dominar a temperatura de calcinação lhe dá controle preciso sobre o desempenho final de seus nanomateriais.

Tabela Resumo:

| Propriedade | Efeito do Aumento da Temperatura de Calcinação |

|---|---|

| Cristalinidade e Tamanho do Cristalito | Aumenta |

| Tamanho da Partícula e Agregação | Aumenta (sinterização) |

| Área de Superfície e Porosidade | Diminui |

| Pureza/Transformação de Fase | Induz a mudança de fase para o estado estável |

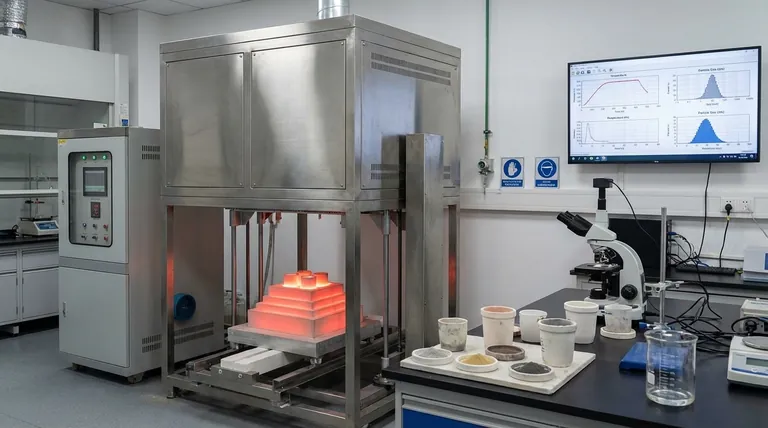

Alcance Controle Preciso Sobre Seus Nanomateriais

Dominar o processo de calcinação é fundamental para desenvolver nanopartículas com as propriedades exatas que sua pesquisa ou produto exige. O equipamento certo é essencial para controle preciso de temperatura e resultados reprodutíveis.

A KINTEK é especializada em fornos de laboratório de alta qualidade e consumíveis projetados para processamento térmico avançado, como a calcinação. Nossas soluções ajudam você a encontrar o equilíbrio perfeito entre cristalinidade, área de superfície e pureza de fase, garantindo que seus nanomateriais tenham o desempenho pretendido.

Deixe-nos ajudá-lo a otimizar seu processo. Contate nossos especialistas hoje para discutir sua aplicação específica e encontrar a solução de tratamento térmico ideal para seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Aquecer metal o torna mais fraco? Dominando o Tratamento Térmico para Força Ótima do Metal

- Que tipo de material é usado para proteção contra superaquecimento em fornos mufla? Uma explicação do sistema de segurança de dupla camada

- O metal expande com o aquecimento ou com o arrefecimento? A Ciência da Expansão Térmica Explicada

- Como manusear um forno mufla? Um guia passo a passo para operação segura e precisa

- Qual é a segurança térmica no laboratório? Um Guia Completo para Prevenir Queimaduras e Incêndios