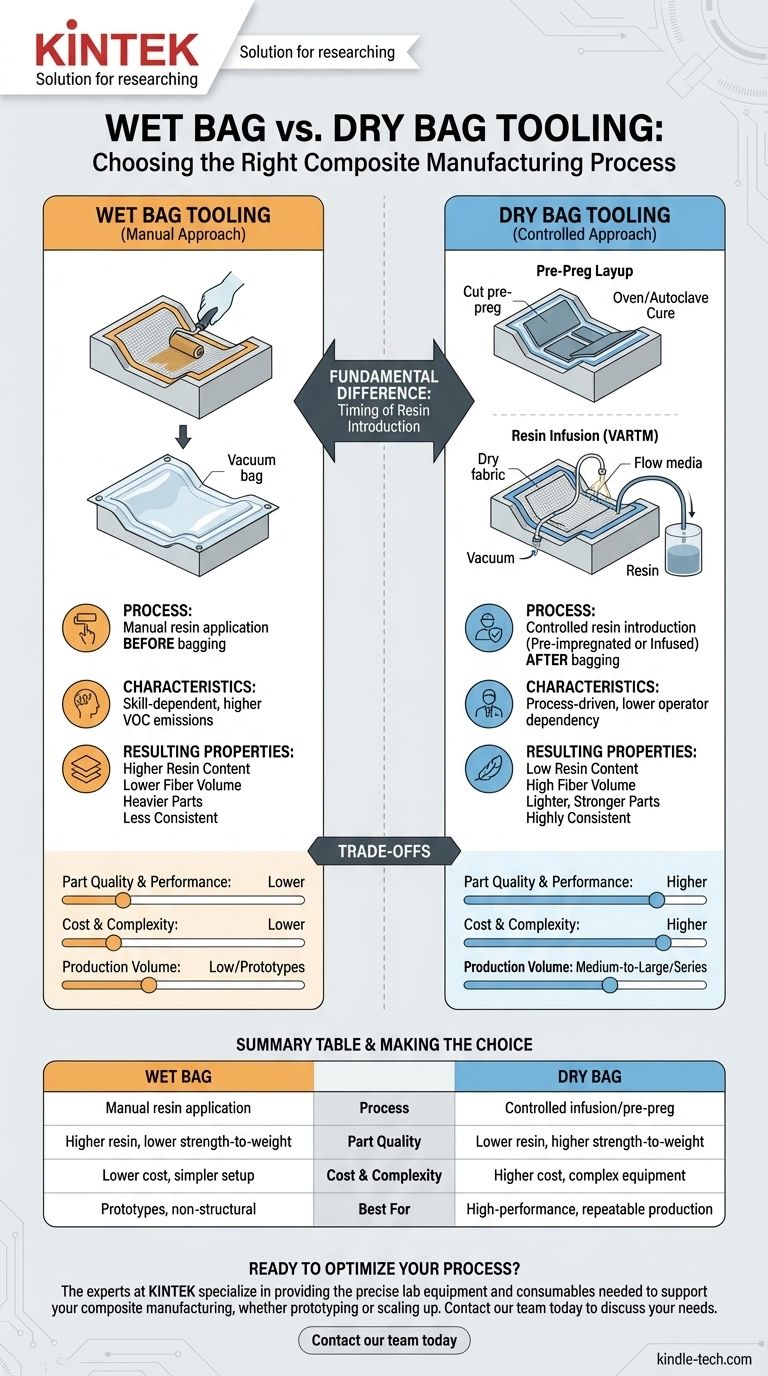

A diferença fundamental entre a moldagem com saco húmido e a moldagem com saco seco reside em quando a resina líquida é introduzida no tecido de reforço. Num processo de saco húmido, a resina é aplicada manualmente no tecido antes de o saco de vácuo ser selado. Num processo de saco seco, como com pré-impregnados ou infusão de resina, o saco é selado sobre uma pilha de tecido seco ou pré-impregnado, e a resina líquida ou já está presente num estado controlado ou é introduzida posteriormente.

A sua escolha entre estes métodos é uma compensação direta entre custo e controlo. A moldagem com saco húmido é um processo mais simples e de menor custo, enquanto os métodos de saco seco proporcionam um controlo superior sobre o teor de resina, levando a peças compósitas mais leves, mais fortes e mais repetíveis.

Desconstruindo a Moldagem com Saco Húmido (A Abordagem Manual)

A moldagem com saco húmido, muitas vezes chamada de "laminação húmida com ensacamento a vácuo", é uma evolução do processo de compósitos de molde aberto mais básico. Adiciona pressão de vácuo a uma laminação manual para melhorar a consolidação.

O Processo em Resumo

Primeiro, tecidos de reforço secos como fibra de vidro ou fibra de carbono são colocados num molde. A resina líquida é então derramada sobre o tecido e trabalhada manualmente com ferramentas como rolos e espátulas.

Depois de o tecido estar saturado, uma série de materiais consumíveis (tecido de descolagem, filme de desmoldagem, tecido respirador) são colocados por cima, e todo o conjunto é selado sob um saco de vácuo. A bomba de vácuo remove então o ar aprisionado e aplica pressão atmosférica para compactar o laminado.

Características Principais

Este método é altamente dependente da habilidade do técnico. A qualidade final, o teor de resina e a presença de vazios são diretamente influenciados pela forma como a resina foi aplicada e distribuída manualmente.

Como a laminação ocorre num ambiente de ar aberto antes de o saco ser selado, também pode resultar em maiores emissões de compostos orgânicos voláteis (COVs).

Propriedades da Peça Resultante

A moldagem com saco húmido geralmente resulta em peças com um teor de resina mais elevado e, portanto, uma fração de volume de fibra mais baixa. Isso torna o componente final mais pesado e menos rígido ou forte do que um feito com um processo mais controlado. A natureza manual também pode levar a um maior teor de vazios e inconsistência entre as peças.

Desconstruindo a Moldagem com Saco Seco (A Abordagem Controlada)

"Saco seco" é um termo mais amplo que abrange dois métodos de fabrico primários de alto desempenho: laminação de pré-impregnados e infusão de resina. Ambos são definidos pela introdução da resina de forma controlada.

Método 1: Laminação de Pré-impregnados

Neste processo, o tecido de reforço é pré-impregnado com uma quantidade precisa de resina catalisada, conhecida como "pré-impregnado". Este material é armazenado num estado congelado para evitar a cura.

Os técnicos cortam e colocam o material pré-impregnado de aspeto "seco" no molde. O saco de vácuo é então selado, e a peça é curada num forno ou autoclave, que fornece calor e pressão elevada para consolidar o laminado. Nenhuma resina líquida é manuseada durante a laminação.

Método 2: Infusão de Resina (VARTM)

A infusão de resina começa com a colocação de tecido completamente seco no molde. Uma complexa rede de tubos e meios de fluxo é disposta sobre a pilha de tecido antes de o saco de vácuo ser selado.

Uma vez atingido um vácuo perfeito, um tubo de entrada de resina é aberto, e o vácuo suga um volume preciso e pré-medido de resina líquida através do tecido seco, saturando-o completamente. Este é um verdadeiro processo de molde fechado.

Propriedades da Peça Resultante

Ambos os métodos de saco seco produzem peças com um baixo teor de resina e uma fração de volume de fibra muito alta e consistente. Esta otimização resulta nas peças mais leves e mais fortes possíveis. A natureza orientada para o processo reduz a dependência do operador e produz componentes extremamente consistentes e de alta qualidade com mínimos vazios.

Compreendendo as Compensações: Uma Comparação Direta

Escolher o processo certo requer uma compreensão clara dos compromissos que está disposto a fazer em relação ao desempenho, custo e complexidade.

Qualidade e Desempenho da Peça

Os métodos de saco seco são superiores. O controlo preciso sobre a relação fibra-resina, uma métrica crítica em compósitos, é a principal razão pela qual os pré-impregnados e a infusão são usados para aplicações aeroespaciais, desportivas motorizadas e outras de alto desempenho. A moldagem com saco húmido não consegue atingir este nível de otimização.

Custo e Complexidade

A moldagem com saco húmido é a clara vencedora em termos de baixo custo e simplicidade. Os materiais são mais baratos, a ferramenta é menos complexa e requer equipamento mínimo — muitas vezes apenas um molde e uma bomba de vácuo.

Os pré-impregnados requerem materiais caros e armazenamento refrigerado, e a cura muitas vezes exige um forno calibrado ou um autoclave multimilionário. A infusão de resina requer configurações de ensacamento mais complexas e uma compreensão mais profunda da dinâmica do fluxo de resina.

Volume de Produção e Consistência

A moldagem com saco húmido é excelente para peças únicas e protótipos. No entanto, a sua natureza manual torna difícil alcançar uma consistência perfeita em várias peças.

Os métodos de saco seco são construídos para repetibilidade. Uma vez que um processo é validado para infusão ou um ciclo de cura é definido para pré-impregnados, pode produzir peças quase idênticas com confiança, tornando-os ideais para produção em série.

Fazendo a Escolha Certa para o Seu Objetivo

O melhor processo é aquele que se alinha com os requisitos específicos do seu projeto.

- Se o seu foco principal é a prototipagem de baixo custo ou componentes não estruturais: A moldagem com saco húmido oferece o ponto de entrada mais fácil e é perfeitamente adequada para muitas aplicações.

- Se o seu foco principal é a máxima relação resistência-peso absoluta: A laminação de pré-impregnados, especialmente quando curada num autoclave, é o padrão industrial indiscutível para o desempenho máximo.

- Se o seu foco principal é a qualidade repetível para peças médias a grandes: A infusão de resina oferece um excelente equilíbrio, proporcionando um desempenho quase ao nível dos pré-impregnados sem os altos custos de material e armazenamento.

Em última análise, selecionar o processo de fabrico de compósitos certo é sobre combinar as capacidades inerentes do método com o seu objetivo final.

Tabela Resumo:

| Aspeto | Moldagem com Saco Húmido | Moldagem com Saco Seco |

|---|---|---|

| Processo | Aplicação manual de resina antes do ensacamento | Infusão controlada de resina ou laminação de pré-impregnados |

| Qualidade da Peça | Maior teor de resina, menor relação resistência-peso | Menor teor de resina, maior relação resistência-peso |

| Custo e Complexidade | Menor custo, configuração mais simples | Maior custo, equipamento mais complexo |

| Melhor Para | Protótipos, baixo volume, peças não estruturais | Produção de alto desempenho e repetível |

Pronto para Otimizar o Seu Processo de Fabrico de Compósitos?

Escolher entre a moldagem com saco húmido e a moldagem com saco seco é fundamental para alcançar o equilíbrio certo de desempenho, custo e consistência nas suas peças compósitas. Os especialistas da KINTEK são especializados em fornecer o equipamento de laboratório e os consumíveis precisos necessários para apoiar o seu fabrico de compósitos, quer esteja a prototipar com saco húmido ou a escalar com métodos de saco seco como a infusão de resina.

Compreendemos os desafios únicos dos ambientes de laboratório e produção. Deixe-nos ajudá-lo a selecionar as ferramentas certas — desde bombas de vácuo e fornos a consumíveis — para garantir que o seu processo é eficiente, repetível e bem-sucedido.

Contacte a nossa equipa hoje para discutir as suas necessidades específicas e descobrir como as soluções da KINTEK podem melhorar o seu fluxo de trabalho de compósitos.

Guia Visual

Produtos relacionados

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Prensa Isostática a Frio Elétrica de Laboratório CIP para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

As pessoas também perguntam

- O que é uma prensa isostática a frio? Obtenha compactação uniforme de pó para peças complexas

- Quanto custa uma prensa isostática? Um Guia de Preços para Laboratório vs. Industrial

- Qual é o material do molde de prensagem isostática a frio? Elastômeros Essenciais para Densidade Uniforme

- Quais são as aplicações da prensagem isostática a frio? Obtenha Densidade Uniforme para Peças Complexas

- Qual é o processo do grafite isostático? Um Guia para a Criação de Material Uniforme e de Alto Desempenho