Em sua essência, a moldagem a vácuo é um método de produção de baixo volume que utiliza moldes de silicone macios e resinas de poliuretano, enquanto a moldagem por injeção é um processo de produção em massa que utiliza moldes de aço rígidos e pellets termoplásticos. A moldagem a vácuo é otimizada para velocidade e fidelidade em pequenos lotes, tornando-a ideal para prototipagem. A moldagem por injeção é otimizada para custo-benefício e repetibilidade em grandes volumes, tornando-a o padrão para produtos de consumo.

A diferença fundamental não é sobre qual processo é "melhor", mas qual é apropriado para sua fase específica de desenvolvimento de produto. A moldagem a vácuo é para validação e tiragens de baixo volume; a moldagem por injeção é para escalar a produção para milhares ou milhões.

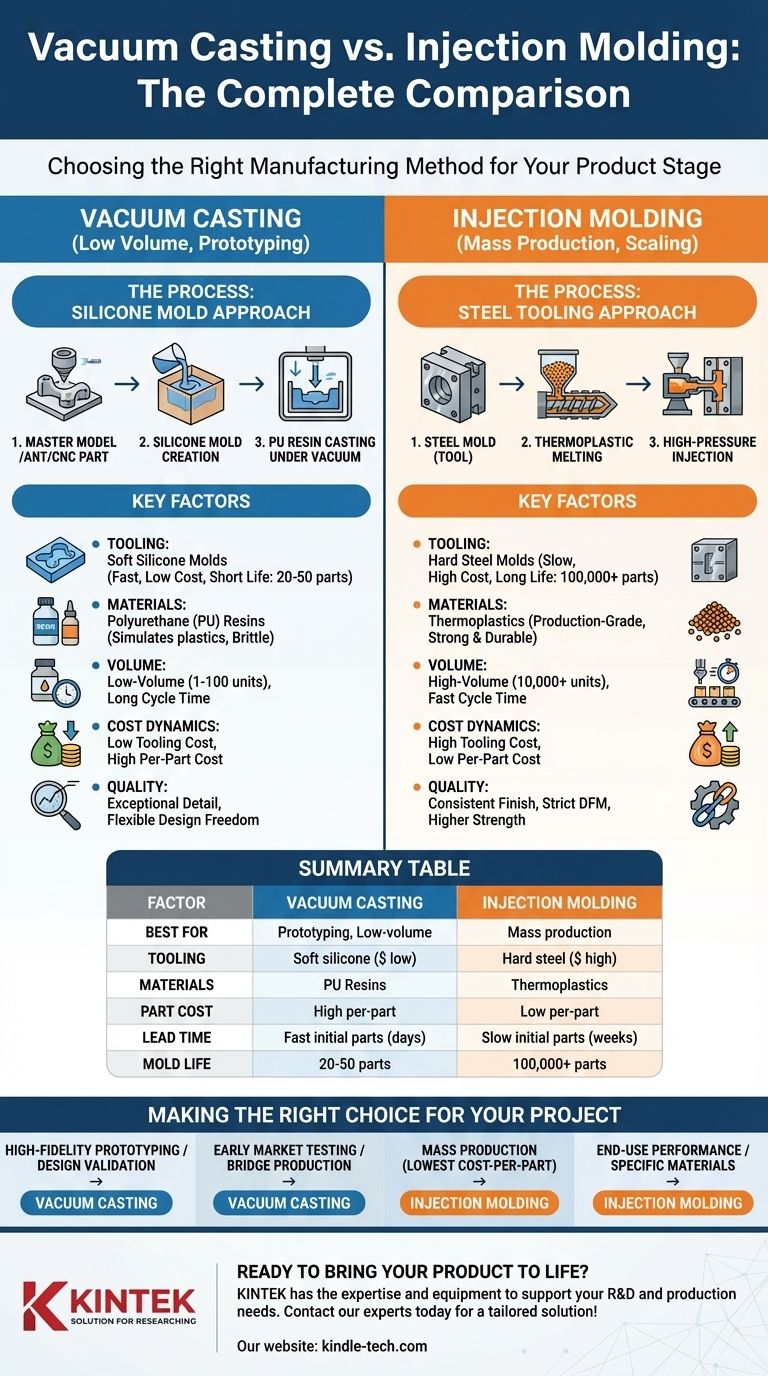

O Processo Central: Como Cada Método Funciona

Para entender as compensações, você deve primeiro entender a mecânica fundamental de cada processo. Suas diferenças em ferramentas e materiais ditam seus respectivos pontos fortes e fracos.

Moldagem a Vácuo: A Abordagem do Molde de Silicone

A moldagem a vácuo é um processo de três etapas. Primeiro, um modelo mestre de alta qualidade é criado, tipicamente usando impressão 3D (SLA ou PolyJet) ou usinagem CNC.

Em segundo lugar, este modelo mestre é suspenso dentro de uma caixa de fundição, e silicone líquido é despejado ao seu redor. Uma vez curada, a caixa é removida e o silicone é cortado para criar um molde de duas partes, revelando uma cavidade negativa altamente detalhada.

Finalmente, o molde de silicone é colocado em uma câmara de vácuo. Resinas de poliuretano (PU) de duas partes são misturadas e despejadas no molde. O vácuo remove todas as bolhas de ar da resina líquida, garantindo que ela preencha perfeitamente cada detalhe da cavidade do molde. A peça então cura dentro do molde.

Moldagem por Injeção: A Abordagem da Ferramenta de Aço

A moldagem por injeção é um processo de alta pressão e alta temperatura. Começa com a criação de um molde metálico robusto de duas partes, ou "ferramenta", tipicamente usinado em aço ou alumínio. Esta ferramenta é um projeto de engenharia complexo por si só e pode levar semanas ou meses para ser criada.

Uma vez que a ferramenta esteja completa, ela é montada em uma máquina de moldagem por injeção. Pequenos pellets de plástico (termoplásticos) são derretidos em estado líquido e depois injetados sob pressão extremamente alta na cavidade do molde.

O molde é resfriado, fazendo com que o plástico solidifique na forma desejada. O molde então abre e a peça acabada é ejetada por pinos. Todo esse ciclo pode levar apenas alguns segundos.

Comparando Fatores Chave de Produção

As diferenças no processo levam a resultados muito diferentes em termos de custo, velocidade e opções de materiais.

Ferramental: Silicone Macio vs. Aço Rígido

A moldagem a vácuo usa moldes de silicone macios. Estes são baratos e podem ser criados em apenas alguns dias. No entanto, eles têm uma vida útil muito limitada, degradando-se tipicamente após a produção de apenas 20 a 50 peças.

A moldagem por injeção requer moldes de aço ou alumínio rígidos. Estes são extremamente duráveis e podem produzir centenas de milhares ou até milhões de peças. A compensação é imensa: eles são muito caros (de dezenas de milhares a centenas de milhares de dólares) e levam semanas ou meses para serem fabricados.

Materiais: Resinas de Poliuretano vs. Termoplásticos

A moldagem a vácuo usa quase exclusivamente resinas de poliuretano (PU). Estes são polímeros termoendurecíveis que curam através de uma reação química irreversível. Eles são formulados para simular as propriedades de plásticos de produção comuns como ABS, nylon ou polipropileno, mas não são a coisa real.

A moldagem por injeção usa uma vasta biblioteca de termoplásticos. Estes são os materiais de grau de produção reais que você encontra em produtos finais. Eles podem ser derretidos e solidificados repetidamente, e suas propriedades mecânicas são bem compreendidas e altamente consistentes.

Volume e Velocidade: Baixo vs. Alto

A moldagem a vácuo é ideal para baixo volume, desde um único protótipo até cerca de 100 unidades. Embora a ferramenta seja rápida de fazer, o tempo de ciclo por peça é longo (minutos a horas) devido ao tempo de cura da resina.

A moldagem por injeção é construída para alto volume, tipicamente de 10.000 peças a milhões. A configuração inicial da ferramenta é lenta, mas o tempo de ciclo por peça é incrivelmente rápido (muitas vezes apenas segundos), tornando-a imbatível para produção em massa.

Dinâmica de Custo: Inicial vs. Por Peça

Com a moldagem a vácuo, o custo da ferramenta é muito baixo, mas o custo por peça é relativamente alto devido aos materiais e mão de obra envolvidos. Isso a torna econômica para pequenos lotes.

Com a moldagem por injeção, o custo da ferramenta é extremamente alto, mas o custo por peça é excepcionalmente baixo em escala. O enorme investimento inicial é amortizado ao longo da grande tiragem de produção, tornando-a altamente econômica para produtos de mercado de massa.

Entendendo as Compensações: Qualidade e Fidelidade

Sua escolha também depende dos atributos de qualidade específicos e da liberdade de design que seu projeto exige.

Detalhe e Acabamento de Superfície

A moldagem a vácuo se destaca na produção de peças com acabamento de superfície excepcional e detalhes finos. O silicone líquido captura cada característica minúscula do modelo mestre, resultando em peças que muitas vezes parecem um produto acabado direto do molde.

A moldagem por injeção também pode produzir acabamentos de alta qualidade, mas é mais suscetível a defeitos cosméticos como marcas de afundamento, rebarbas ou linhas de solda. Alcançar um acabamento perfeito requer um design de ferramenta cuidadoso e controle de processo.

Resistência da Peça e Propriedades do Material

Peças moldadas por injeção são geralmente mais fortes e mais duráveis. Elas são feitas de termoplásticos de engenharia verdadeiros com propriedades mecânicas e térmicas previsíveis e bem documentadas.

Peças moldadas a vácuo, feitas de resinas de PU, simulam essas propriedades, mas podem não corresponder ao desempenho exato, estabilidade a longo prazo ou resistência ao impacto de seus equivalentes moldados por injeção. Às vezes, podem ser mais frágeis.

Liberdade e Limitações de Design

A moldagem a vácuo oferece maior liberdade de design. O molde de silicone flexível permite peças com geometrias complexas e rebaixos sem exigir mecanismos de molde caros e complexos. O molde pode ser simplesmente cortado ou flexionado para desmoldar a peça.

A moldagem por injeção requer estrita adesão aos princípios de Design para Manufatura (DFM). Recursos como ângulos de saída, espessura de parede uniforme e nervuras são críticos para garantir que a peça possa ser ejetada do molde de aço rígido sem danos. Rebaixos exigem ações laterais ou levantadores complexos, que adicionam custo e complexidade significativos à ferramenta.

Fazendo a Escolha Certa para o Seu Projeto

Escolher entre esses dois métodos é uma decisão estratégica baseada nos objetivos, orçamento e estágio de desenvolvimento do seu projeto.

- Se seu foco principal é prototipagem de alta fidelidade e validação de design: Use moldagem a vácuo por sua velocidade, baixo custo para pequenos lotes (1-50 unidades) e excelente qualidade estética.

- Se seu foco principal é teste inicial de mercado ou produção de ponte: Use moldagem a vácuo para produzir algumas centenas de unidades rapidamente para gerar receita ou feedback enquanto seu molde de injeção caro está sendo fabricado.

- Se seu foco principal é produção em massa com o menor custo por peça: Escolha a moldagem por injeção, pois é o único método que pode produzir economicamente milhares ou milhões de peças idênticas.

- Se seu foco principal é desempenho de uso final com materiais específicos: Você deve usar a moldagem por injeção para acessar toda a gama de termoplásticos de grau de produção e suas propriedades certificadas.

Ao alinhar seu método de fabricação com seu volume de produção e metas de desenvolvimento, você capacita seu projeto para eficiência de custos e sucesso.

Tabela de Resumo:

| Fator | Moldagem a Vácuo | Moldagem por Injeção |

|---|---|---|

| Ideal Para | Prototipagem, Baixo volume (1-100 unidades) | Produção em massa (10.000+ unidades) |

| Ferramental | Moldes de silicone macios ($ baixo, 1-3 dias) | Moldes de aço rígido ($ alto, semanas-meses) |

| Materiais | Resinas de poliuretano (simulam plásticos) | Termoplásticos de grau de produção |

| Custo da Peça | Alto por peça, baixo custo de ferramental | Baixo por peça, alto custo de ferramental |

| Prazo de Entrega | Peças iniciais rápidas (dias) | Peças iniciais lentas (semanas), tempo de ciclo rápido |

| Vida Útil do Molde | 20-50 peças | 100.000+ peças |

Pronto para dar vida ao seu produto? Se você precisa de protótipos de alta fidelidade para validação de design via moldagem a vácuo ou está escalando para produção em massa com moldagem por injeção, a KINTEK tem a experiência e o equipamento para apoiar as necessidades de P&D e produção do seu laboratório. Nossa equipe é especializada em ajudá-lo a selecionar o processo de fabricação correto para equilibrar custo, velocidade e qualidade de forma eficaz.

Contate nossos especialistas hoje para discutir os requisitos do seu projeto e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Molde de Prensagem de Pastilhas de Pó para Anel de Aço XRF & KBR para FTIR

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como moldes de aço e equipamentos hidráulicos colaboram para moldagem de alta densidade? Otimizar a Preparação do Corpo Verde FGM WC/Cu

- Qual é a função dos moldes de alta pressão para pós de cobre nanoestruturados? Alcançar Densificação de Alta Pureza

- Quais são os fatores que afetam a moldagem? Domine as 4 Chaves para Peças Plásticas Perfeitas

- Como os moldes de alta precisão contribuem para a formação da membrana de eletrólito Li6PS5Cl? Alcance Densidade e Espessura Perfeitas

- Como uma Prensa Isostática a Quente (HIP) melhora a densificação de W-Cu? Alcance Densidade Quase Teórica com Alta Pressão