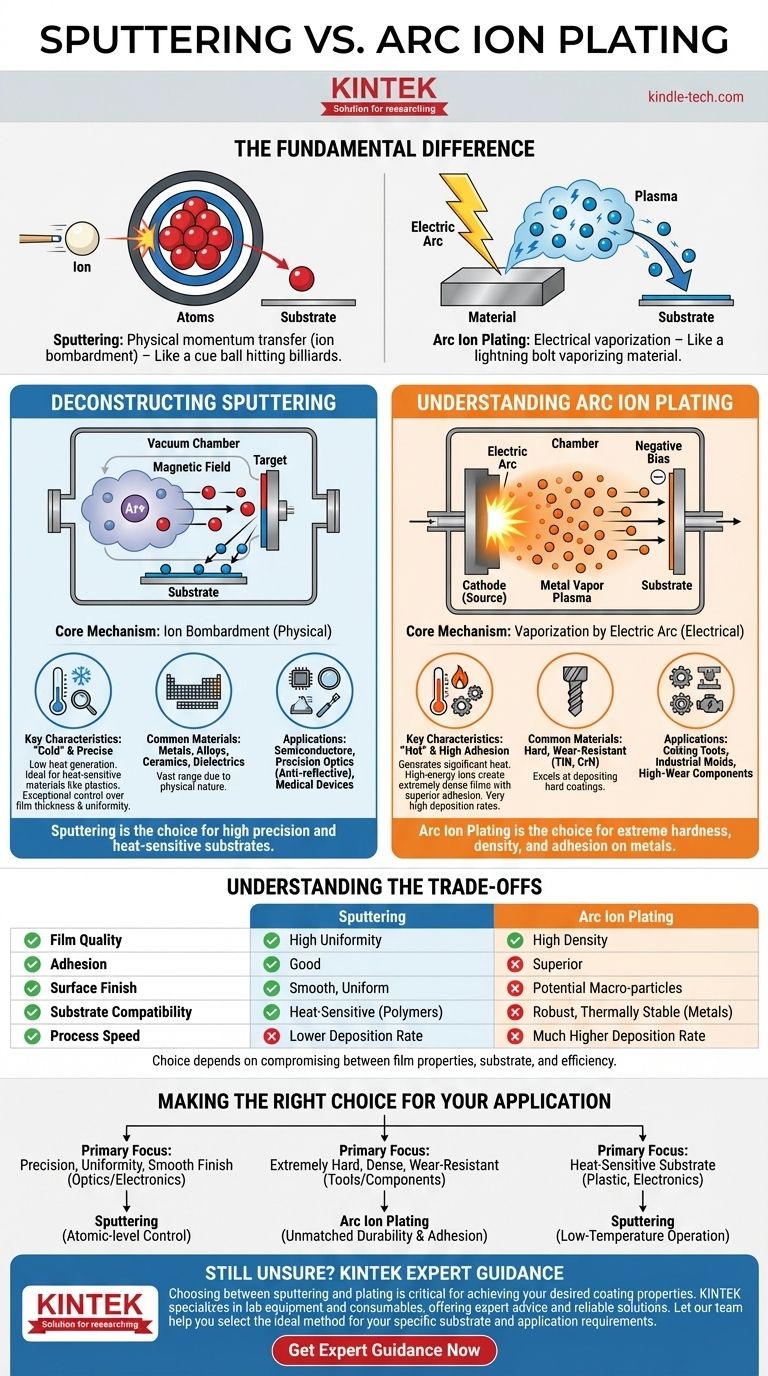

A diferença fundamental reside na forma como os átomos são transferidos para uma superfície. A pulverização catódica é um processo físico de transferência de momento, onde íons bombardeiam um alvo para "arrancar" átomos, como uma bola de bilhar atingindo um conjunto de bolas. Em contraste, um processo como o revestimento por arco iônico usa um arco elétrico de alta corrente para vaporizar um material, criando um plasma energizado de íons que são então direcionados eletricamente para o substrato.

Embora tanto a pulverização catódica quanto o revestimento sejam métodos de Deposição Física de Vapor (PVD), eles operam com princípios inteiramente diferentes. A escolha entre eles não é sobre qual é superior, mas sobre a correspondência do processo – bombardeamento físico versus vaporização elétrica – com os requisitos específicos do revestimento e do material do substrato.

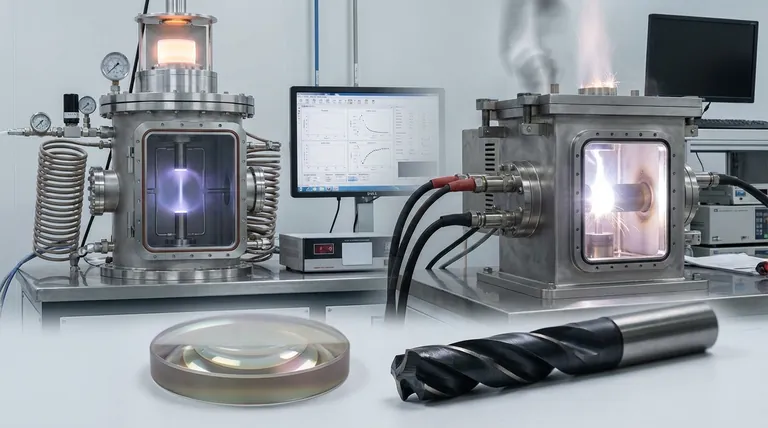

Desconstruindo o Processo de Pulverização Catódica (Sputtering)

A pulverização catódica é uma técnica de revestimento altamente controlada e versátil, utilizada em aplicações que exigem alta precisão. Ela opera em uma câmara de vácuo preenchida com um gás inerte, tipicamente argônio.

O Mecanismo Central: Bombardeamento Iônico

Uma alta voltagem é aplicada, criando um plasma a partir do gás argônio. Esses íons de argônio carregados positivamente são acelerados por um campo magnético e colidem com um alvo feito do material de revestimento desejado.

Essa colisão de alta energia ejeta fisicamente, ou "pulveriza", átomos do alvo. Esses átomos ejetados então viajam através do vácuo e se depositam no substrato, formando um filme fino e uniforme.

Características Principais: Um Processo "Frio" e Preciso

A pulverização catódica é considerada um processo "frio" porque gera relativamente pouco calor. Isso a torna ideal para revestir materiais sensíveis ao calor, como plásticos ou eletrônicos complexos.

O processo oferece controle excepcional sobre a espessura, uniformidade e composição do filme, muitas vezes em nível atômico.

Materiais e Aplicações Comuns

Por ser um processo físico e não químico, a pulverização catódica pode depositar uma vasta gama de materiais, incluindo metais, ligas, cerâmicas e dielétricos.

É a base de indústrias como a fabricação de semicondutores, óptica de precisão (revestimentos antirreflexo) e revestimentos de dispositivos médicos.

Compreendendo o Revestimento por Arco Iônico

O revestimento por arco iônico é um processo de deposição de alta energia conhecido por criar revestimentos excepcionalmente duros e densos. É um método mais agressivo e rápido em comparação com a pulverização catódica.

O Mecanismo Central: Vaporização por Arco Elétrico

Esta técnica usa um arco elétrico potente de baixa voltagem para atingir um material fonte sólido e metálico (o cátodo).

A intensa energia do ponto do arco vaporiza o metal, criando um plasma denso de vapor metálico altamente ionizado. Esses íons são então acelerados em direção ao substrato, que recebe uma polarização negativa, causando uma deposição de alta energia.

Características Principais: Um Processo "Quente" e de Alta Adesão

A alta energia cinética dos íons que chegam resulta em filmes extremamente densos com adesão superior ao substrato. O processo em si gera calor significativo.

O revestimento por arco iônico é conhecido por suas taxas de deposição muito altas, tornando-o muito mais rápido do que a pulverização catódica para construir revestimentos funcionais espessos.

Materiais e Aplicações Comuns

Este método se destaca na deposição de revestimentos duros e resistentes ao desgaste, como Nitreto de Titânio (TiN) e Nitreto de Cromo (CrN).

Sua aplicação principal é para melhorar a durabilidade e a vida útil de ferramentas de corte, moldes industriais e componentes mecânicos que sofrem alto desgaste.

Compreendendo as Compensações

Escolher o processo certo requer a compreensão das compensações inerentes entre as propriedades do filme, a compatibilidade do substrato e a eficiência do processo.

Qualidade e Adesão do Filme

O revestimento por arco iônico geralmente produz revestimentos com maior densidade e adesão superior devido à alta energia dos íons depositados.

No entanto, uma desvantagem conhecida do revestimento por arco é a formação de "macropartículas" ou gotículas, que podem afetar negativamente o acabamento da superfície. A pulverização catódica produz uma superfície muito mais lisa e uniforme.

Compatibilidade do Substrato

A natureza de baixa temperatura da pulverização catódica confere-lhe uma vantagem significativa para revestir polímeros, compósitos e outros materiais que não podem suportar o calor gerado por um arco elétrico.

O revestimento por arco iônico é tipicamente restrito a substratos robustos e termicamente estáveis, principalmente metais.

Velocidade e Simplicidade do Processo

O revestimento por arco iônico tem uma taxa de deposição muito maior, tornando-o mais eficiente para aplicar revestimentos protetores espessos em escala industrial.

Como as referências observam, o equipamento de pulverização catódica pode ser mecanicamente mais simples e exigir menos manutenção, embora os sistemas de vácuo nos quais se baseiam possam ser complexos.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada inteiramente pelo seu objetivo principal para o revestimento e pela natureza do objeto a ser revestido.

- Se seu foco principal é precisão, uniformidade e um acabamento liso para óptica ou eletrônicos: A pulverização catódica é a escolha definitiva por seu controle em nível atômico.

- Se seu foco principal é criar um revestimento extremamente duro, denso e resistente ao desgaste em ferramentas ou componentes metálicos: O revestimento por arco iônico oferece durabilidade e adesão inigualáveis.

- Se seu foco principal é revestir um substrato sensível ao calor, como plástico ou um conjunto eletrônico delicado: A pulverização catódica é a única opção viável devido à sua operação em baixa temperatura.

Em última análise, compreender o mecanismo central de cada processo permite que você selecione a ferramenta que melhor atinge seu objetivo de engenharia específico.

Tabela Resumo:

| Característica | Pulverização Catódica (Sputtering) | Revestimento por Arco Iônico |

|---|---|---|

| Mecanismo Central | Transferência de momento físico (bombardeamento iônico) | Vaporização elétrica (arco elétrico) |

| Temperatura do Processo | Baixa (Processo "Frio") | Alta (Processo "Quente") |

| Ideal Para | Substratos sensíveis ao calor, óptica de precisão, eletrônicos | Revestimentos duros e resistentes ao desgaste em ferramentas/componentes metálicos |

| Principal Vantagem | Controle excepcional, acabamento liso, baixa temperatura | Adesão superior, alta densidade, alta taxa de deposição |

Ainda Não Tem Certeza de Qual Processo PVD é o Certo para o Seu Projeto?

Escolher entre pulverização catódica e revestimento é fundamental para alcançar as propriedades de revestimento desejadas, seja precisão para eletrônicos ou durabilidade extrema para ferramentas. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com aconselhamento especializado e soluções confiáveis.

Nossa equipe pode ajudá-lo a selecionar o método ideal para seu substrato e requisitos de aplicação específicos. Entre em contato conosco hoje para discutir seu projeto e garantir resultados ótimos.

Obtenha Orientação Especializada Agora

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores