A diferença fundamental entre sinterização e fusão é o estado do material. A fusão é uma transição de fase que transforma um sólido completamente em líquido, aquecendo-o acima de seu ponto de fusão. A sinterização, em contraste, é um tratamento térmico que aquece um pó compactado a uma temperatura abaixo de seu ponto de fusão, fazendo com que as partículas se unam sem nunca se tornarem totalmente líquidas.

Embora ambos os processos usem calor para formar um objeto sólido, a fusão depende de uma mudança completa de estado de sólido para líquido. A sinterização é um processo de estado sólido mais sutil que usa difusão atômica para ligar partículas, permitindo a fabricação de materiais que são difíceis ou impossíveis de fundir.

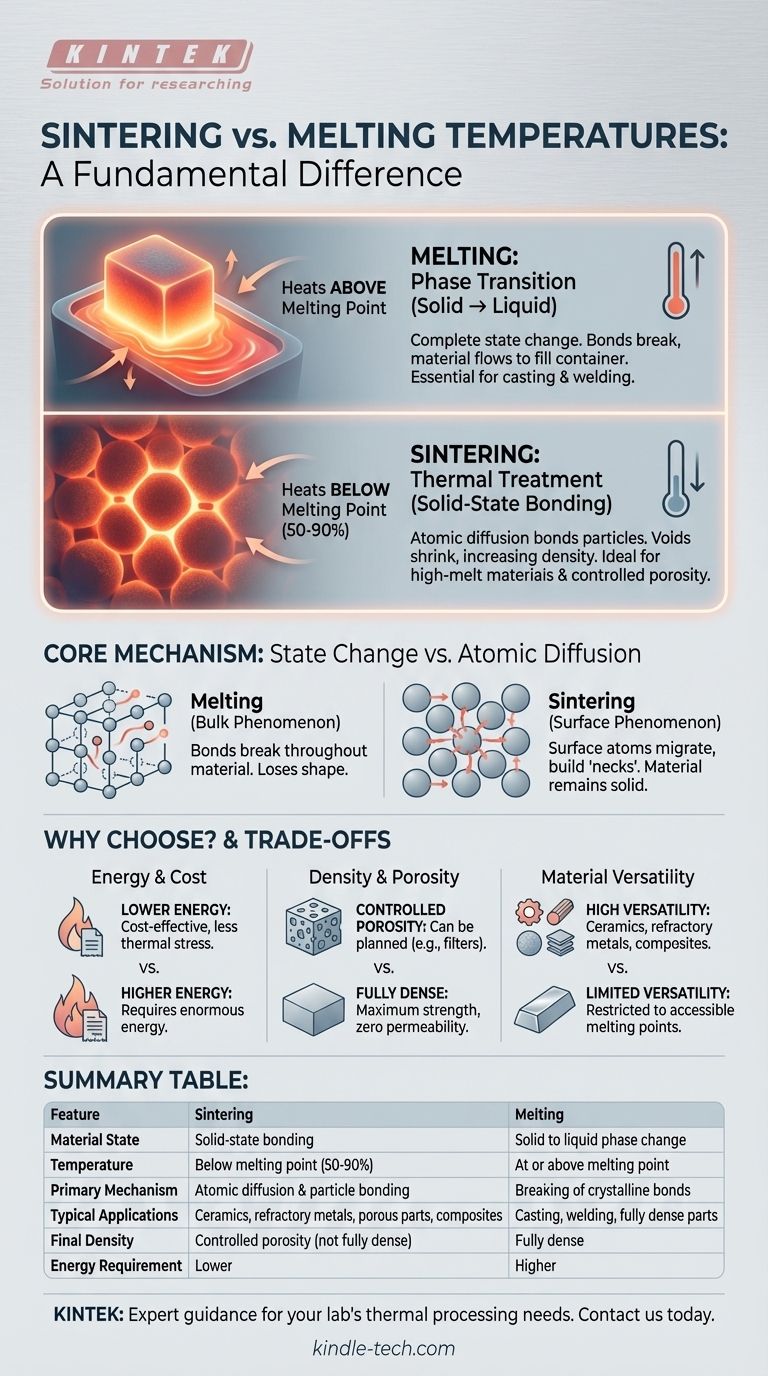

O Mecanismo Central: Mudança de Estado vs. Difusão Atômica

Em nível microscópico, esses dois processos operam com princípios inteiramente diferentes. Compreender essa distinção é fundamental para escolher a técnica de fabricação correta.

O Que Acontece Durante a Fusão?

A fusão é um fenômeno em massa. Quando um material atinge sua temperatura de fusão específica, a energia térmica é suficiente para quebrar as ligações ordenadas e cristalinas que mantêm seus átomos em uma rede fixa.

O material inteiro passa por uma transição de fase de sólido para líquido. Ele perde sua forma e fluirá para preencher o recipiente em que está, um processo essencial para fundição e soldagem.

Como Funciona a Sinterização?

A sinterização é um fenômeno de superfície impulsionado pela difusão atômica. Um pó compactado é aquecido a uma temperatura de sinterização, tipicamente 50-90% do ponto de fusão absoluto do material.

Nessa temperatura elevada, os átomos nas superfícies das partículas de pó individuais tornam-se altamente agitados. Isso permite que eles migrem através das fronteiras entre as partículas, efetivamente construindo "pescoços" ou pontes que soldam as partículas.

O material como um todo nunca se liquefaz. Em vez disso, os vazios entre as partículas diminuem gradualmente, aumentando a densidade e a resistência da peça final.

Por Que Escolher Um Processo Em Vez do Outro?

A escolha entre sinterização e fusão não é sobre qual é "melhor", mas qual é a ferramenta certa para um material e aplicação específicos.

Quando a Sinterização é a Escolha Superior

A sinterização é indispensável para materiais com pontos de fusão extremamente altos, como cerâmicas, tungstênio e molibdênio. A fusão desses materiais requer uma enorme energia e equipamentos especializados.

É também o processo ideal para criar peças com porosidade controlada, como filtros ou rolamentos autolubrificantes. Como o processo começa com partículas, a densidade final pode ser gerenciada com precisão.

Finalmente, a sinterização permite a criação de compósitos de matriz metálica misturando pós de diferentes materiais (por exemplo, um metal e uma cerâmica) que não poderiam ser combinados por fusão devido a pontos de fusão muito diferentes.

Quando a Fusão é Necessária

A fusão é o processo exigido para a fundição tradicional. Para criar uma peça totalmente densa derramando material em um molde, o material deve estar em um estado completamente líquido para preencher cada detalhe da cavidade.

É também a base para a maioria das técnicas de soldagem, onde um poça localizada de material fundido é usada para fundir dois componentes, criando uma junta sem emendas e totalmente densa após o resfriamento.

Compreendendo as Vantagens e Desvantagens

Cada processo vem com um conjunto distinto de vantagens e limitações que impactam diretamente o custo, o desempenho e a seleção de materiais.

Energia e Custo

A sinterização quase sempre requer menos energia do que a fusão. Operar a uma temperatura mais baixa se traduz diretamente em contas de energia mais baixas e menos estresse térmico no equipamento, resultando frequentemente em um processo mais econômico.

Densidade Final da Peça e Porosidade

A fusão inerentemente produz uma peça totalmente densa (assumindo que nenhum gás seja aprisionado durante o resfriamento). Isso é ideal para aplicações que exigem máxima resistência e permeabilidade zero.

Peças sinterizadas, em contraste, quase sempre contêm algum nível de porosidade residual. Embora isso possa ser uma característica planejada, também pode ser um ponto de fraqueza mecânica se não for devidamente controlado.

Versatilidade do Material

A sinterização abre as portas para o processamento de uma ampla gama de metais refratários e cerâmicas que são impraticáveis de fundir. Sua capacidade de combinar materiais díspares em compósitos é uma vantagem única.

A fusão geralmente é restrita a materiais com pontos de fusão mais acessíveis e não pode ser usada para criar compósitos a partir de materiais que não se misturam em estado líquido.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo térmico correto depende inteiramente das suas restrições de material e das propriedades desejadas do componente final.

- Se o seu foco principal é criar uma peça totalmente densa e não porosa a partir de uma liga metálica convencional: A fusão por fundição ou soldagem é o método mais direto e confiável.

- Se o seu foco principal é trabalhar com cerâmicas de alta temperatura ou metais refratários como o tungstênio: A sinterização é o processo de fabricação mais prático, energeticamente eficiente e, muitas vezes, o único viável.

- Se o seu foco principal é criar um componente com propriedades específicas, como porosidade controlada ou uma estrutura compósita: A sinterização oferece capacidades únicas que a fusão não pode replicar.

Em última análise, a escolha entre esses processos requer uma compreensão clara do seu objetivo final, pois cada método transforma uma matéria-prima em uma peça final de uma maneira fundamentalmente diferente.

Tabela Resumo:

| Característica | Sinterização | Fusão |

|---|---|---|

| Estado do Material | Ligação em estado sólido | Mudança de fase de sólido para líquido |

| Temperatura | Abaixo do ponto de fusão (50-90%) | No ou acima do ponto de fusão |

| Mecanismo Primário | Difusão atômica e ligação de partículas | Quebra de ligações cristalinas |

| Aplicações Típicas | Cerâmicas, metais refratários, peças porosas, compósitos | Fundição, soldagem, peças totalmente densas |

| Densidade Final | Porosidade controlada (não totalmente densa) | Totalmente densa |

| Requisito de Energia | Menor | Maior |

Precisa de orientação especializada na seleção do processo térmico certo para os materiais do seu laboratório?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, adaptados às suas necessidades específicas de sinterização e fusão. Se você trabalha com cerâmicas de alta temperatura, metais refratários ou compósitos complexos, nossas soluções garantem controle preciso de temperatura e desempenho confiável.

Entre em contato conosco hoje para discutir como nossa experiência pode ajudá-lo a otimizar seu processamento térmico e alcançar resultados superiores em seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- A que temperatura a alumina é ativada? Desbloqueie a Porosidade Ideal para Adsorção

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz

- Quais são os perigos de um forno tubular? Além dos riscos óbvios de queimaduras