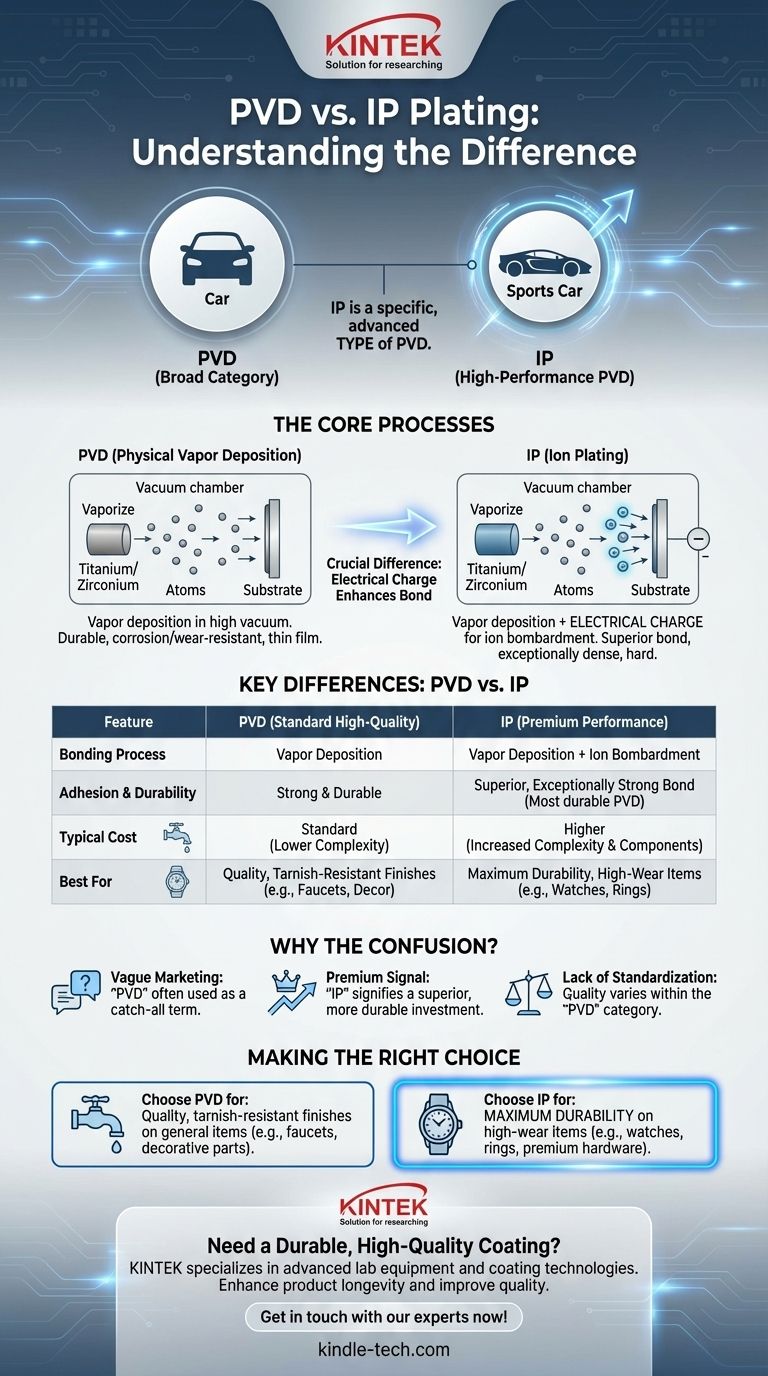

A diferença fundamental não é de oposição, mas de classificação. O Revestimento Iônico (IP) é um tipo específico e mais avançado de Deposição Física de Vapor (PVD). Embora ambos os termos descrevam um processo para criar um revestimento durável em vácuo, o IP usa uma carga elétrica para criar uma superfície mais dura e com ligação mais forte do que alguns outros métodos de PVD.

A conclusão principal é que todo revestimento IP é PVD, mas nem todo PVD é IP. Pense em PVD como a categoria ampla de "carros", enquanto IP é uma categoria de alto desempenho como "carros esportivos". Ambos são carros, mas um é projetado para um nível mais alto de desempenho e durabilidade.

O que é PVD (Deposição Física de Vapor)?

O Processo Central

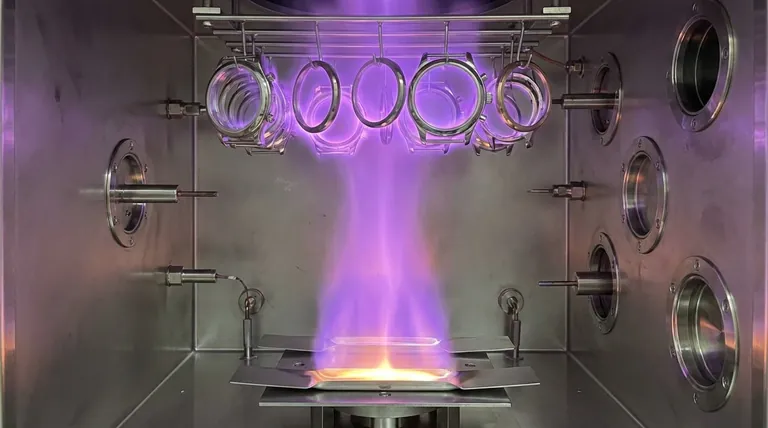

PVD é uma família de processos de revestimento que ocorrem dentro de uma câmara de alto vácuo.

Uma fonte de material sólido (como titânio ou zircônio) é vaporizada em um plasma de átomos ou moléculas. Esse vapor então viaja pela câmara e se deposita no objeto que está sendo revestido, formando uma película fina e firmemente ligada.

Características Principais

Os revestimentos PVD são conhecidos por serem extremamente duráveis, resistentes à corrosão e ao desgaste. O processo também é mais ecológico do que a galvanoplastia tradicional.

Como a película é muito fina — muitas vezes com apenas alguns mícrons — ela não altera a textura da superfície subjacente, permitindo acabamentos tanto foscos quanto polidos.

O que é IP (Revestimento Iônico)?

Um Refinamento do Processo PVD

O Revestimento Iônico começa exatamente como qualquer outro processo PVD: um material de origem é vaporizado no vácuo.

A diferença crucial reside na próxima etapa. O IP introduz um processo elétrico secundário para aprimorar a ligação do revestimento.

O Diferenciador Chave: Uma Carga Elétrica

Durante o processo IP, o objeto que está sendo revestido (o substrato) recebe uma carga elétrica negativa.

Essa carga atrai fortemente os íons de carga positiva do metal vaporizado. Eles aceleram em direção ao substrato em alta velocidade, incorporando-se à superfície com força significativa.

O Resultado: Uma Ligação Superior

Esse bombardeio de alta energia cria um revestimento excepcionalmente denso, duro e altamente aderente. O processo forma uma camada de interface graduada entre o revestimento e o substrato, o que significa que não há uma fronteira nítida e distinta. A ausência de uma fronteira clara é o que confere ao revestimento sua adesão superior.

Compreendendo as Diferenças Práticas

Durabilidade e Adesão

Esta é a diferença mais significativa. Embora todos os revestimentos PVD sejam fortes, o IP é geralmente considerado a forma mais durável de PVD. A ligação atômica aprimorada o torna mais resistente a arranhões, abrasão e desgaste, o que é crucial para itens de alto contato.

Custo e Complexidade

Os componentes elétricos adicionais e o controle do processo tornam o Revestimento Iônico mais complexo e tipicamente mais caro do que os métodos PVD mais básicos, como a pulverização catódica (sputtering). Esse custo é frequentemente justificado pelo aumento dramático na longevidade.

Aparência e Acabamento

Visualmente, um revestimento IP e outro revestimento PVD podem parecer idênticos quando novos. Ambos podem produzir uma ampla gama de cores (ouro, ouro rosa, preto, etc.) com alta fidelidade. A diferença se torna aparente com o tempo, com o uso e o desgaste.

Por que a Confusão no Mercado?

Linguagem de Marketing Vaga

Muitas marcas usam "PVD" como um termo geral para um revestimento de qualidade. É um termo fácil de entender que sinaliza um passo acima dos métodos mais antigos.

Sinalizando um Produto Premium

Empresas que utilizam o processo mais avançado de Revestimento Iônico geralmente especificam "IP" ou "Revestido Iônico" para diferenciar seus produtos. Elas estão sinalizando que investiram em uma versão superior e mais durável da tecnologia PVD.

Falta de Padronização

Como "PVD" descreve uma categoria de processos, a qualidade pode variar. Um produto simplesmente marcado como "revestido com PVD" pode usar um método menos robusto. Ver "revestido com IP" fornece uma garantia mais específica sobre a durabilidade do acabamento.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é a durabilidade máxima para itens de alto desgaste (como relógios, anéis ou ferragens premium): Procure produtos especificamente comercializados como IP (Revestimento Iônico), pois isso sinaliza a ligação mais forte possível.

- Se o seu foco principal é um acabamento de qualidade e resistente ao embaçamento para itens em geral (como torneiras ou peças decorativas): Um revestimento PVD é uma excelente marca de qualidade e oferecerá uma atualização de desempenho significativa em relação à galvanoplastia tradicional.

- Se você está avaliando alegações de marketing: Considere "PVD" como a linha de base para revestimentos modernos de alta qualidade e "IP" como o nível premium dentro dessa categoria.

Em última análise, entender essa distinção permite que você julgue com mais precisão a qualidade e o valor a longo prazo de um produto revestido.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | IP (Revestimento Iônico) |

|---|---|---|

| Relação | Categoria ampla de processos de revestimento a vácuo | Um tipo específico e avançado de PVD |

| Processo de Ligação | Deposição de vapor | Deposição de vapor + carga elétrica para bombardeio iônico |

| Adesão e Durabilidade | Forte e durável | Superior, ligação excepcionalmente forte |

| Custo Típico | Padrão para revestimentos de alta qualidade | Mais alto, devido à complexidade aumentada |

| Melhor Para | Acabamentos de qualidade, resistentes ao embaçamento (ex: torneiras) | Durabilidade máxima para itens de alto desgaste (ex: relógios, anéis) |

Precisa de um Revestimento Durável e de Alta Qualidade para Seus Produtos?

Compreender as nuances entre o revestimento PVD e IP é crucial para selecionar o acabamento certo para atender aos seus requisitos de desempenho e durabilidade. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, incluindo tecnologias de revestimento, para ajudá-lo a alcançar resultados superiores.

Podemos ajudá-lo a:

- Selecionar o processo de revestimento ideal para sua aplicação e material específicos.

- Aumentar a longevidade do produto com acabamentos duráveis e resistentes ao desgaste.

- Melhorar a qualidade e o desempenho usando tecnologias avançadas e ecologicamente corretas.

Entre em contato conosco hoje para discutir como nossa experiência em equipamentos de laboratório e consumíveis pode apoiar suas necessidades de revestimento e trazer valor duradouro aos seus produtos.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio para Deposição de Filmes Finos

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Quais são as desvantagens da evaporação térmica? Compreendendo as limitações para aplicações de alto desempenho

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica