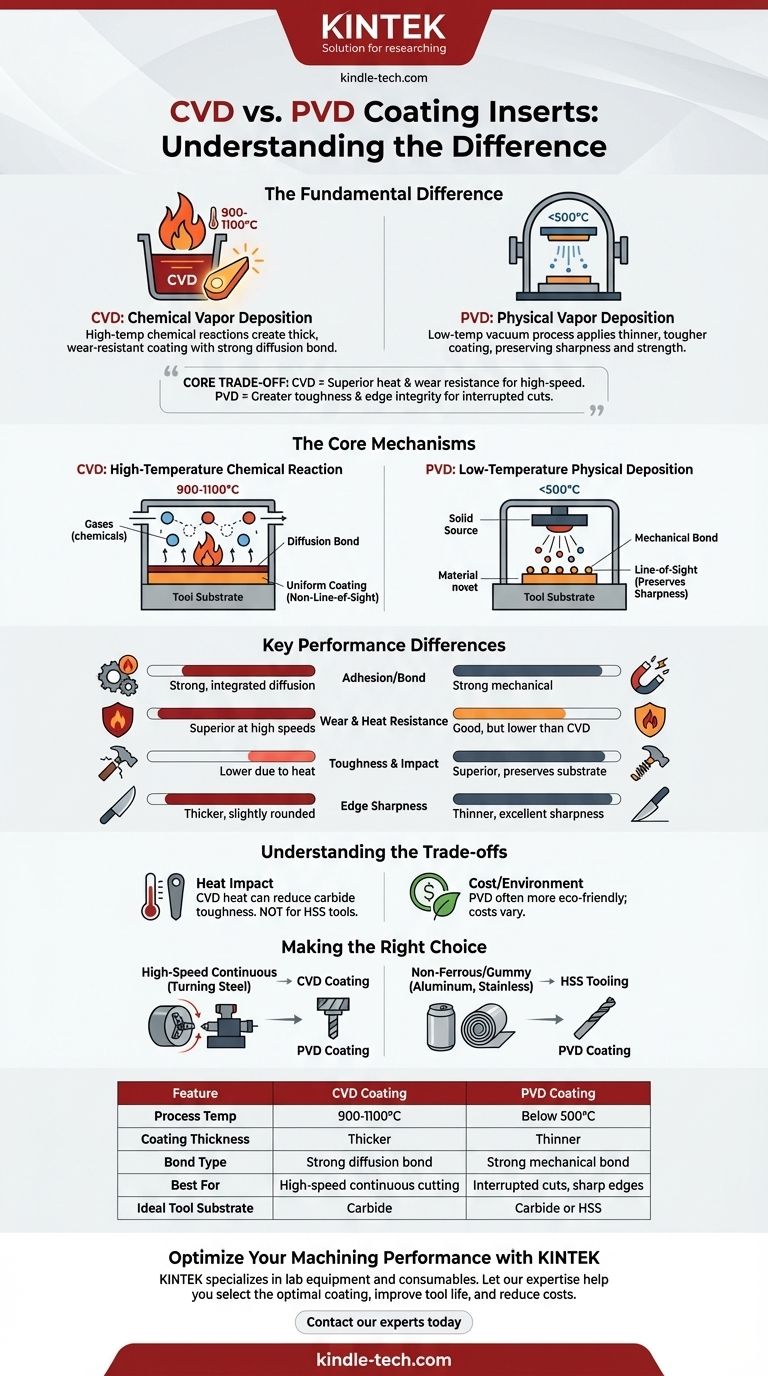

A diferença fundamental entre os revestimentos CVD e PVD reside no seu processo de aplicação e nas propriedades resultantes. A Deposição Química de Vapor (CVD) utiliza altas temperaturas e reações químicas para criar um revestimento espesso e resistente ao desgaste com uma ligação química muito forte com a ferramenta. A Deposição Física de Vapor (PVD) utiliza temperaturas mais baixas em vácuo para aplicar um revestimento mais fino e resistente que preserva melhor a nitidez e a resistência originais da ferramenta.

O compromisso central é simples: o CVD oferece resistência superior ao calor e ao desgaste para corte contínuo de alta velocidade, enquanto o PVD oferece maior tenacidade e integridade da aresta para cortes interrompidos e aplicações onde a nitidez da ferramenta é crítica.

Os Mecanismos Centrais: Como Funcionam

Para entender qual revestimento escolher, você deve primeiro entender como cada um é aplicado. O processo dita diretamente o desempenho final da pastilha de corte.

Deposição Química de Vapor (CVD)

CVD é um processo de alta temperatura, geralmente operando entre 900-1100°C. Produtos químicos gasosos reagem dentro de uma câmara, fazendo com que uma nova camada de material se forme e se difunda na superfície do substrato da ferramenta.

Isso cria uma ligação de difusão excepcionalmente forte e interligada entre o revestimento e a pastilha. Como é uma reação química que envolve gases, o CVD não é um processo de "linha de visão", resultando em um revestimento muito uniforme, mesmo em formas complexas.

Deposição Física de Vapor (PVD)

PVD é um processo de temperatura mais baixa, geralmente operando abaixo de 500°C em um ambiente de alto vácuo. Um material de origem sólido (como titânio) é vaporizado, e os átomos ou moléculas resultantes são depositados fisicamente na superfície da ferramenta.

Este processo cria uma forte ligação mecânica, mas carece da difusão profunda do CVD. O PVD é um processo de linha de visão, o que resulta em revestimentos mais finos que são excelentes na preservação dos detalhes finos de uma aresta de corte afiada.

Diferenças Chave de Desempenho Explicadas

As diferenças no processo de aplicação levam a vantagens e desvantagens distintas em um ambiente de usinagem do mundo real.

Adesão e Força da Ligação

O processo de difusão de alta temperatura do CVD cria uma ligação fundamentalmente mais forte com o substrato. Isso o torna altamente resistente à delaminação sob cargas térmicas extremas.

Resistência ao Desgaste e ao Calor

Os revestimentos CVD, particularmente aqueles que usam Óxido de Alumínio (Al2O3), oferecem estabilidade química e dureza excepcionais em altas temperaturas. Isso os torna ideais para aplicações de corte de alta velocidade que geram calor significativo, como torneamento de aço.

Tenacidade e Resistência ao Impacto

O PVD é o vencedor claro aqui. A temperatura de processo mais baixa não degrada a tenacidade inerente do substrato de metal duro. As camadas PVD mais finas também têm tensões internas mais baixas, tornando-as menos propensas a microfissuras durante cortes interrompidos, como a fresagem.

Nitidez da Aresta e Acabamento

A aplicação mais fina do PVD preserva a nitidez original da aresta de corte retificada. Isso é crítico para usinar materiais gomosos como alumínio ou para operações de acabamento onde um corte limpo é fundamental. O revestimento mais espesso do CVD pode arredondar ligeiramente a aresta.

Entendendo os Compromissos

Escolher entre CVD e PVD é uma questão de equilibrar prioridades concorrentes. Não existe um único revestimento "melhor" para todas as situações.

O Impacto do Calor no Substrato

Este é o compromisso mais crítico. O calor extremo do processo CVD pode reduzir a tenacidade do metal duro subjacente. Para ferramentas feitas de Aço Rápido (HSS), o CVD não é uma opção, pois o calor arruinaria a têmpera da ferramenta e faria com que ela se deformasse.

Opções de Material de Revestimento

Historicamente, o CVD tem sido superior para aplicar revestimentos de Al2O3 altamente estáveis. No entanto, a tecnologia PVD moderna expandiu sua gama de materiais (como TiN e TiAlN) e está melhorando continuamente seu desempenho, diminuindo a lacuna em muitas áreas.

Custo e Impacto Ambiental

Embora os custos variem, os processos PVD são frequentemente considerados mais ecologicamente corretos, pois não produzem os mesmos subprodutos químicos perigosos que alguns processos CVD.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser sempre baseada nas demandas específicas de sua operação de usinagem.

- Se o seu foco principal for corte contínuo de alta velocidade (por exemplo, torneamento de aço): Escolha uma pastilha com revestimento CVD por sua resistência superior ao calor e ao desgaste de flanco.

- Se o seu foco principal for corte interrompido (por exemplo, fresagem, furação): Escolha uma pastilha com revestimento PVD por sua tenacidade superior e resistência a lascamento.

- Se o seu foco principal for usinar materiais não ferrosos ou pegajosos (por exemplo, alumínio, aço inoxidável): Escolha uma pastilha com revestimento PVD para manter uma aresta de corte mais afiada e reduzir a formação de aresta postiça.

- Se você estiver usando ferramentas HSS: Você deve usar PVD, pois sua baixa temperatura de processo não danificará a ferramenta.

Em última análise, selecionar a tecnologia de revestimento correta envolve corresponder às propriedades da ferramenta aos desafios específicos do material e do corte.

Tabela de Resumo:

| Característica | Revestimento CVD | Revestimento PVD |

|---|---|---|

| Temperatura do Processo | 900-1100°C | Abaixo de 500°C |

| Espessura do Revestimento | Mais Espesso | Mais Fino |

| Tipo de Ligação | Forte ligação de difusão | Forte ligação mecânica |

| Melhor Para | Corte contínuo de alta velocidade (por exemplo, torneamento de aço) | Cortes interrompidos, arestas afiadas (por exemplo, fresagem, alumínio) |

| Substrato de Ferramenta Ideal | Metal Duro | Metal Duro ou Aço Rápido (HSS) |

Otimize Seu Desempenho de Usinagem com a Solução de Revestimento Correta

A escolha entre revestimentos CVD e PVD é fundamental para maximizar a vida útil da ferramenta, a produtividade e a qualidade da peça. A escolha errada pode levar à falha prematura da ferramenta, acabamentos superficiais ruins e aumento do tempo de inatividade.

A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais. Nossa experiência em ciência dos materiais e tecnologia de ferramentas de corte pode ajudá-lo a:

- Selecionar o revestimento ideal para seu material específico e operação de usinagem

- Melhorar a vida útil e a eficiência da ferramenta com a tecnologia de revestimento correta

- Reduzir os custos de usinagem minimizando trocas de ferramentas e tempo de inatividade

Não deixe o desempenho da sua usinagem ao acaso. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada sobre a melhor solução de revestimento para sua aplicação. Deixe-nos ajudá-lo a alcançar resultados superiores e maximizar seu retorno sobre o investimento.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Máquina de Corte de Laboratório de Fio de Precisão com Bancada de 800mm x 800mm para Corte Circular Pequeno de Fio Único de Diamante

As pessoas também perguntam

- Como os nanotubos afetam o meio ambiente? Equilibrando a Baixa Pegada de Carbono com os Riscos Ecológicos

- Todos os diamantes cultivados em laboratório são CVD? Compreendendo os Dois Métodos Principais

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação