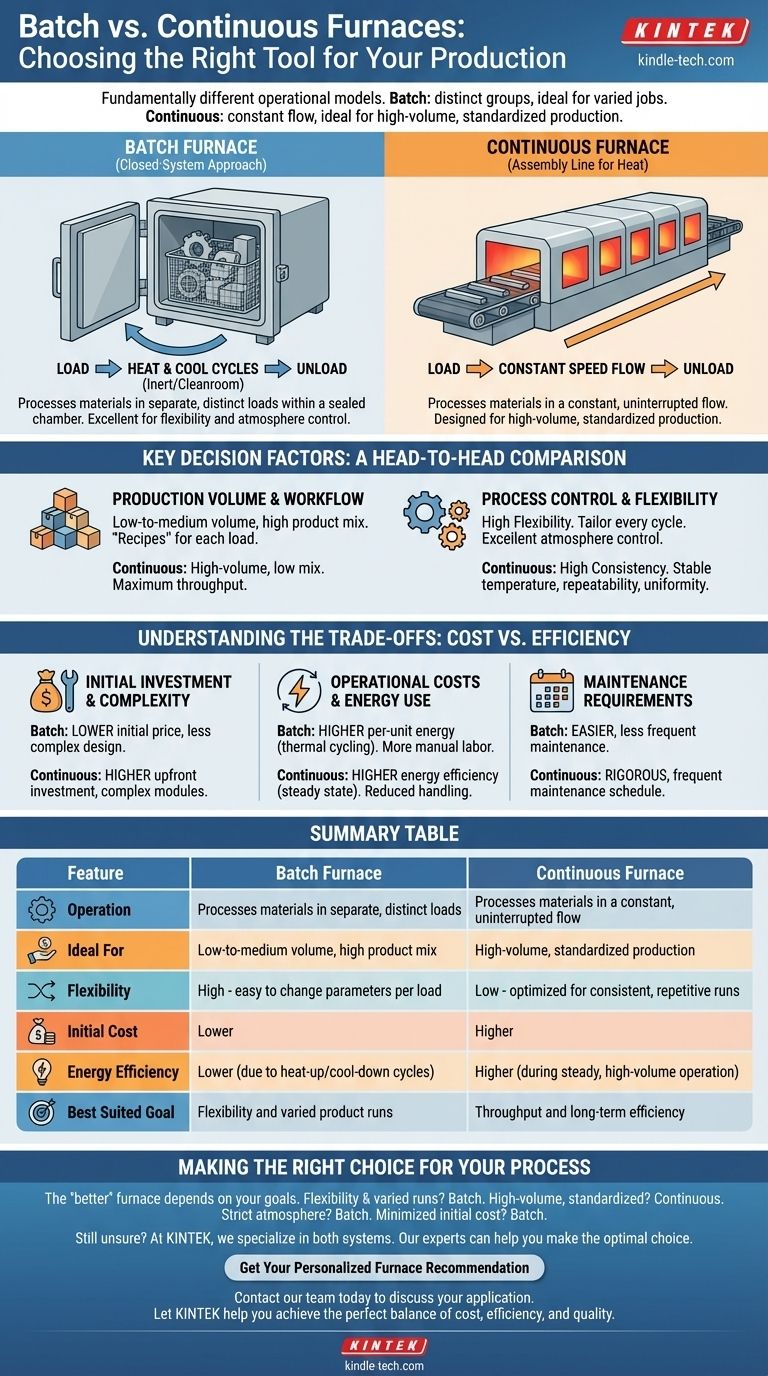

Fundamentalmente, a diferença entre um forno de batelada e um forno contínuo reside em seu modelo operacional para processamento de materiais. Um forno de batelada trata materiais em grupos distintos e separados dentro de uma câmara fechada, ideal para trabalhos variados. Em contraste, um forno contínuo processa materiais em um fluxo constante e ininterrupto, projetado para produção padronizada de alto volume.

Sua escolha entre esses dois tipos de forno é uma decisão estratégica sobre sua filosofia de produção. Os fornos de batelada oferecem flexibilidade superior e custos iniciais mais baixos para trabalhos variados e discretos, enquanto os fornos contínuos proporcionam eficiência e consistência inigualáveis para fabricação repetitiva em larga escala.

Como Cada Tipo de Forno Opera

Para selecionar a ferramenta certa, você deve primeiro entender sua mecânica. A distinção principal é o movimento — ou a falta dele — do produto durante o processo de aquecimento.

O Forno de Batelada: Uma Abordagem de Sistema Fechado

Um forno de batelada é uma unidade autônoma onde uma quantidade específica de material é carregada, processada e depois descarregada. Todo o processo ocorre em uma única câmara, que passa por estágios de aquecimento e resfriamento.

Os materiais são frequentemente mantidos em acessórios como cestos ou prateleiras. Como o sistema é selado durante a operação, ele oferece excelente controle sobre o ambiente interno, tornando-o ideal para processos que exigem uma atmosfera inerte pura ou padrões de sala limpa.

O Forno Contínuo: Uma Linha de Montagem para o Calor

Um forno contínuo opera como uma linha de montagem de fabricação. Os materiais são carregados em uma extremidade, viajam por várias zonas de aquecimento e resfriamento em uma velocidade constante e são descarregados na outra extremidade.

Este projeto é um sistema direto onde a câmara de calor central frequentemente permanece quente e sob vácuo ou atmosfera controlada. Isso elimina a necessidade de acessórios e reduz o ciclo térmico comum em processos de batelada, tornando-o altamente produtivo para tarefas como recozimento, brasagem e endurecimento.

Fatores Chave de Decisão: Uma Comparação Direta

Sua aplicação específica ditará qual modelo é mais adequado. A escolha depende do volume, variabilidade do produto e requisitos de controle do processo.

Volume de Produção e Fluxo de Trabalho

Os fornos de batelada se destacam na produção de baixo a médio volume ou em situações com uma alta mistura de produtos diferentes. Eles permitem que você execute diferentes "receitas" — variando temperaturas e durações — para cada carga.

Os fornos contínuos são construídos para produção de alto volume e baixa mistura. Eles são otimizados para processar uma grande quantidade dos mesmos produtos ou produtos semelhantes com máxima produtividade e consistência.

Controle de Processo e Flexibilidade

A maior força de um forno de batelada é sua flexibilidade. Você pode adaptar cada ciclo às necessidades específicas do produto que está sendo processado.

Um forno contínuo oferece menos flexibilidade uma vez configurado. Sua força reside em manter uma temperatura constante e estável e velocidade de processamento, o que garante alta repetibilidade e uniformidade em milhares de peças.

Entendendo as Compensações: Custo vs. Eficiência

As diferenças operacionais criam um conjunto claro de compensações em relação ao custo, complexidade e consumo de energia a longo prazo. Reconhecer isso é fundamental para fazer um investimento informado.

Investimento Inicial e Complexidade

Os fornos de batelada são geralmente menos complexos em seu projeto e construção. Isso resulta em um preço de compra inicial significativamente mais baixo e uma pegada física menor.

Os fornos contínuos são máquinas mais complexas, frequentemente consistindo de múltiplos módulos interconectados (por exemplo, pré-aquecimento, alto calor, câmaras de têmpera). Essa complexidade leva a um investimento inicial mais alto.

Custos Operacionais e Uso de Energia

Embora mais baratos para comprar, os fornos de batelada podem ter custos de energia por unidade mais altos devido aos repetidos ciclos de aquecimento e resfriamento. Eles também frequentemente exigem mais mão de obra para carregar e descarregar grupos de trabalho em processo.

Os fornos contínuos, ao manter suas zonas de aquecimento centrais constantemente quentes, são frequentemente mais eficientes em termos de energia durante execuções estáveis e de alto volume. Eles eliminam o desperdício de energia do ciclo térmico e reduzem o manuseio de materiais.

Requisitos de Manutenção

O design mais simples de um forno de batelada geralmente se traduz em manutenção mais fácil e menos frequente.

A complexidade mecânica de um forno contínuo, com seus sistemas de transporte e múltiplas câmaras, exige um cronograma de manutenção mais rigoroso e frequente para garantir uma operação confiável.

Fazendo a Escolha Certa para o Seu Processo

O forno "melhor" não existe no vácuo; ele é apenas "melhor" em relação às suas necessidades operacionais específicas e objetivos de negócios.

- Se seu foco principal é a flexibilidade do processo e execuções de produtos variados: Um forno de batelada é a escolha superior, permitindo que você adapte cada ciclo a requisitos únicos.

- Se seu foco principal é a produção padronizada de alto volume: Um forno contínuo entregará a produtividade, consistência e eficiência a longo prazo de que você precisa.

- Se seu foco principal é o controle rigoroso da atmosfera para trabalhos especializados: O design de câmara selada de um forno de batelada oferece um ambiente mais facilmente controlável.

- Se seu foco principal é minimizar o investimento de capital inicial: Um forno de batelada representa um investimento inicial significativamente menor.

Ao alinhar o modelo operacional do forno com seus objetivos de produção específicos, você pode garantir um equilíbrio ideal de custo, eficiência e qualidade.

Tabela Resumo:

| Característica | Forno de Batelada | Forno Contínuo |

|---|---|---|

| Operação | Processa materiais em cargas separadas e distintas | Processa materiais em um fluxo constante e ininterrupto |

| Ideal Para | Volume baixo a médio, alta mistura de produtos | Produção de alto volume, padronizada |

| Flexibilidade | Alta - fácil de mudar parâmetros por carga | Baixa - otimizado para execuções consistentes e repetitivas |

| Custo Inicial | Menor | Maior |

| Eficiência Energética | Menor (devido aos ciclos de aquecimento/resfriamento) | Maior (durante operação estável e de alto volume) |

| Objetivo Mais Adequado | Flexibilidade e execuções de produtos variados | Produtividade e eficiência a longo prazo |

Ainda não tem certeza de qual tipo de forno é o certo para o fluxo de trabalho do seu laboratório?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório certo, incluindo fornos de batelada e contínuos, para atender às suas necessidades específicas de produção. Se você precisa da flexibilidade de um sistema de batelada para projetos variados de P&D ou da eficiência de alto rendimento de um forno contínuo para processamento em larga escala, nossos especialistas podem ajudá-lo a fazer a escolha ideal para desempenho e custo.

Entre em contato com nossa equipe hoje para discutir sua aplicação e obter uma recomendação personalizada. Deixe a KINTEK ajudá-lo a alcançar o equilíbrio perfeito entre custo, eficiência e qualidade em seus processos de tratamento térmico.

Obtenha Sua Recomendação Personalizada de Forno

Guia Visual

Produtos relacionados

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Qual temperatura o grafite suporta? Desvendando seu potencial de calor extremo

- Por que o grafite é usado em fornos? Alcance Tratamento Térmico Superior e Eficiência Energética

- Quais são as vantagens de um forno de grafite? Alcance Precisão e Pureza em Altas Temperaturas

- Quais são as vantagens da grafite? Desbloqueie Desempenho Superior em Processos de Alta Temperatura

- Quais são as aplicações do material grafite? Aproveitando o Calor Extremo e a Precisão para Processos Industriais