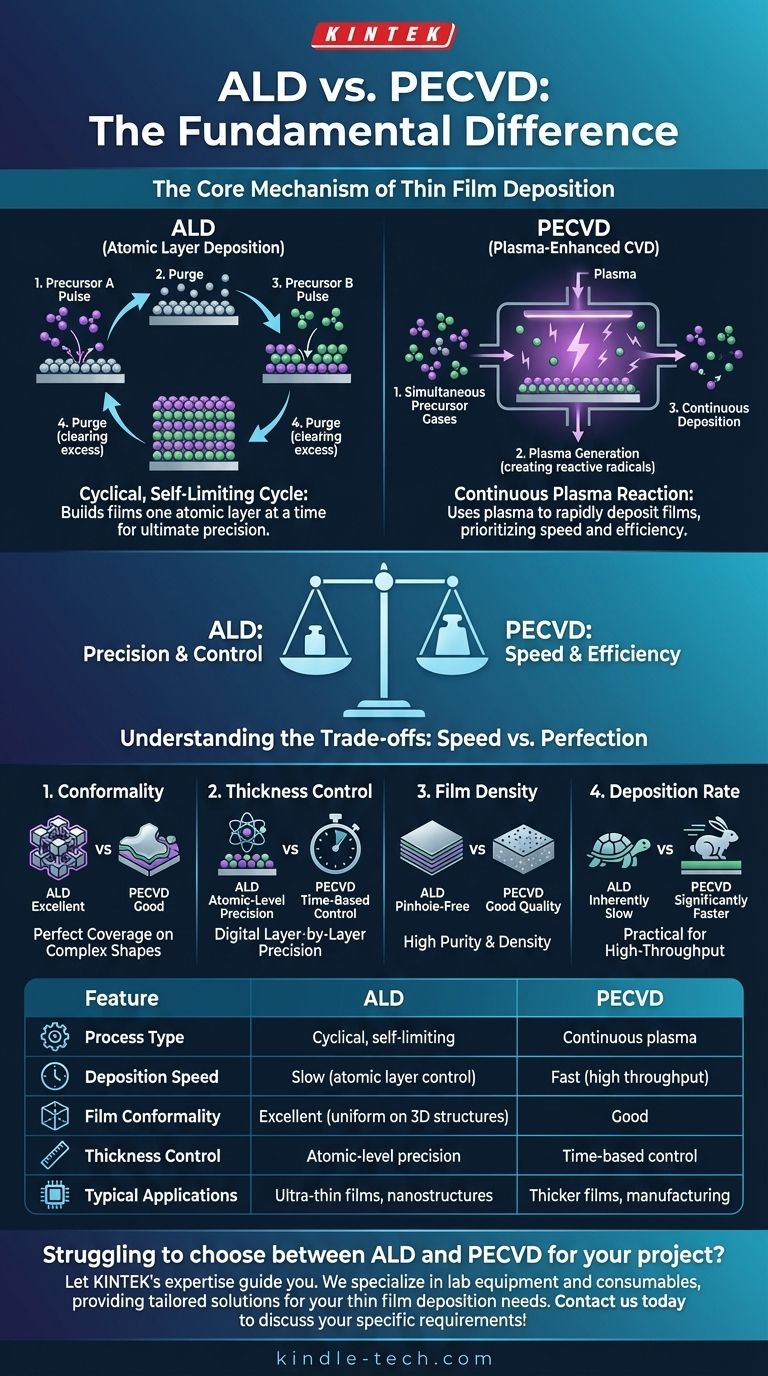

A diferença fundamental entre a Deposição por Camadas Atômicas (ALD) e a Deposição Química a Vapor Aprimorada por Plasma (PECVD) reside em seu mecanismo central. ALD é um processo cíclico e autolimitante que constrói filmes uma camada atômica por vez para máxima precisão, enquanto PECVD é um processo contínuo que usa plasma para depositar filmes rapidamente, priorizando velocidade e eficiência.

A decisão entre ALD e PECVD é uma clássica compensação de engenharia. Você deve escolher entre o controle quase perfeito, em nível atômico, do ALD e a deposição prática e de alta velocidade do PECVD.

A Diferença Fundamental: Mecanismo do Processo

Embora ambos sejam formas de Deposição Química a Vapor (CVD), seus métodos para criar um filme são fundamentalmente distintos. Essa diferença no mecanismo é a fonte de todas as suas respectivas forças e fraquezas.

ALD: O Ciclo Autolimitante

ALD opera separando a reação química em duas meias-reações distintas. Ele usa pulsos sequenciais de gases precursores, com uma etapa de purga entre eles.

Primeiro, um pulso do primeiro gás precursor é introduzido, que reage com a superfície do substrato até que todos os sítios de reação disponíveis estejam ocupados. O processo é autolimitante; a reação para naturalmente após a formação de uma camada molecular completa.

O excesso de gás é purgado, e um segundo precursor é pulsado. Este segundo gás reage apenas com a primeira camada, completando a composição química do filme para aquela única camada atômica. Este ciclo é repetido para construir o filme com precisão digital, camada por camada.

PECVD: A Reação Contínua de Plasma

Em contraste, PECVD é um processo contínuo. Todos os gases precursores necessários são introduzidos na câmara simultaneamente.

Em vez de depender apenas de altas temperaturas como no CVD convencional, o PECVD usa uma fonte de energia para gerar plasma. Este plasma energiza a mistura gasosa, quebrando as moléculas precursoras em radicais reativos.

Esses radicais então reagem na superfície do substrato, depositando continuamente o filme. A espessura do filme é controlada principalmente pela duração do processo.

Como Isso Afeta a Qualidade e o Controle do Filme

A diferença entre um processo cíclico e autolimitante e um processo contínuo tem implicações profundas para as características finais do filme.

Conformidade: A Vantagem do ALD

A conformidade refere-se à capacidade de um filme de revestir estruturas complexas e tridimensionais com uma espessura perfeitamente uniforme.

Como o processo ALD é governado por reações de superfície, ele produz filmes excepcionalmente conformes. Os precursores gasosos encontrarão e reagirão com todos os sítios disponíveis, independentemente da geometria da superfície, resultando em cobertura perfeita em trincheiras profundas e formas complexas.

Controle de Espessura: Precisão em Nível Atômico

ALD oferece o mais alto nível possível de controle de espessura. Como cada ciclo deposita uma quantidade conhecida e fixa de material (tipicamente uma fração de um nanômetro), você pode determinar a espessura final do filme simplesmente contando o número de ciclos. Este é um verdadeiro controle digital.

A espessura do PECVD é controlada por tempo, pressão e fluxo de gás, o que é menos preciso e sujeito a pequenas variações.

Densidade e Pureza do Filme

A natureza lenta e metódica do ALD tipicamente resulta em filmes altamente densos, sem poros e com níveis muito baixos de impurezas. As reações autolimitantes e as etapas de purga garantem uma deposição muito limpa e bem estruturada.

Compreendendo as Compensações: Velocidade vs. Perfeição

Escolher a técnica certa requer uma compreensão clara das prioridades do seu projeto, pois o filme "perfeito" do ALD tem um custo significativo.

O Custo da Precisão: Taxa de Deposição

Esta é a compensação mais crítica. ALD é inerentemente lento. Construir um filme uma camada atômica por vez é um processo demorado, tornando-o impraticável para aplicações que exigem filmes espessos (por exemplo, vários micrômetros).

PECVD é significativamente mais rápido. Sua natureza contínua e impulsionada por plasma permite taxas de deposição muito mais altas, tornando-o a ferramenta principal para aplicações onde a produtividade e a eficiência são fundamentais.

Processamento em Baixa Temperatura

Ambas as técnicas são consideradas processos de baixa temperatura em comparação com o CVD térmico convencional, que frequentemente requer 600-800°C.

PECVD opera desde a temperatura ambiente até cerca de 350°C. ALD tipicamente opera em uma janela de baixa temperatura semelhante. Isso torna ambos adequados para revestir substratos sensíveis à temperatura.

Escalabilidade e Custo

Para aplicações que exigem filmes mais espessos, o PECVD é geralmente mais econômico e escalável devido à sua alta taxa de deposição. Os longos tempos de processo do ALD podem torná-lo proibitivamente caro para qualquer coisa além de aplicações de filmes ultrafinos onde suas propriedades únicas são essenciais.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação ditarão a escolha correta. Avalie suas prioridades com base nos seguintes resultados.

- Se o seu foco principal é a máxima precisão e conformidade em nanoestruturas 3D: ALD é a única técnica que fornece o controle necessário em nível atômico.

- Se o seu foco principal é depositar filmes mais espessos (centenas de nanômetros a micrômetros) de forma rápida e eficiente: PECVD oferece a velocidade e escalabilidade necessárias para a fabricação.

- Se você precisa de uma barreira de alta qualidade ou camada dielétrica e a velocidade é um fator: PECVD é frequentemente a escolha mais prática e econômica, fornecendo filmes de boa qualidade com uma produtividade muito maior.

Em última análise, selecionar o método de deposição correto é sobre alinhar as capacidades únicas da técnica com os requisitos inegociáveis do seu projeto.

Tabela Resumo:

| Característica | ALD (Deposição por Camadas Atômicas) | PECVD (CVD Aprimorado por Plasma) |

|---|---|---|

| Tipo de Processo | Cíclico, autolimitante | Reação contínua de plasma |

| Velocidade de Deposição | Lenta (controle de camada atômica) | Rápida (alta produtividade) |

| Conformidade do Filme | Excelente (uniforme em estruturas 3D) | Boa |

| Controle de Espessura | Precisão em nível atômico | Controle baseado no tempo |

| Aplicações Típicas | Filmes ultrafinos, nanoestruturas | Filmes mais espessos, fabricação |

Com dificuldade para escolher entre ALD e PECVD para o seu projeto? Deixe a expertise da KINTEK guiá-lo. Somos especialistas em equipamentos e consumíveis de laboratório, fornecendo soluções personalizadas para suas necessidades de deposição de filmes finos. Nossa equipe pode ajudá-lo a selecionar a tecnologia certa para alcançar a qualidade, eficiência e custo-benefício ideais para o seu laboratório. Entre em contato conosco hoje para discutir seus requisitos específicos e descobrir como a KINTEK pode aprimorar seus processos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas