Em sua essência, a Deposição Química a Vapor (CVD) é um processo sofisticado para criar filmes finos sólidos de alto desempenho em uma superfície. Isso é alcançado não pulverizando um material, mas introduzindo gases precursores voláteis em uma câmara, que então reagem e se decompõem em um substrato aquecido para "cultivar" uma nova camada de material diretamente sobre ele, átomo por átomo.

A percepção crucial é que a CVD é fundamentalmente um processo de síntese química, não um método de revestimento mecânico. Isso cria uma ligação química poderosa entre o filme e o substrato, resultando em materiais excepcionalmente duráveis e de alta pureza que são cultivados, e não apenas aplicados.

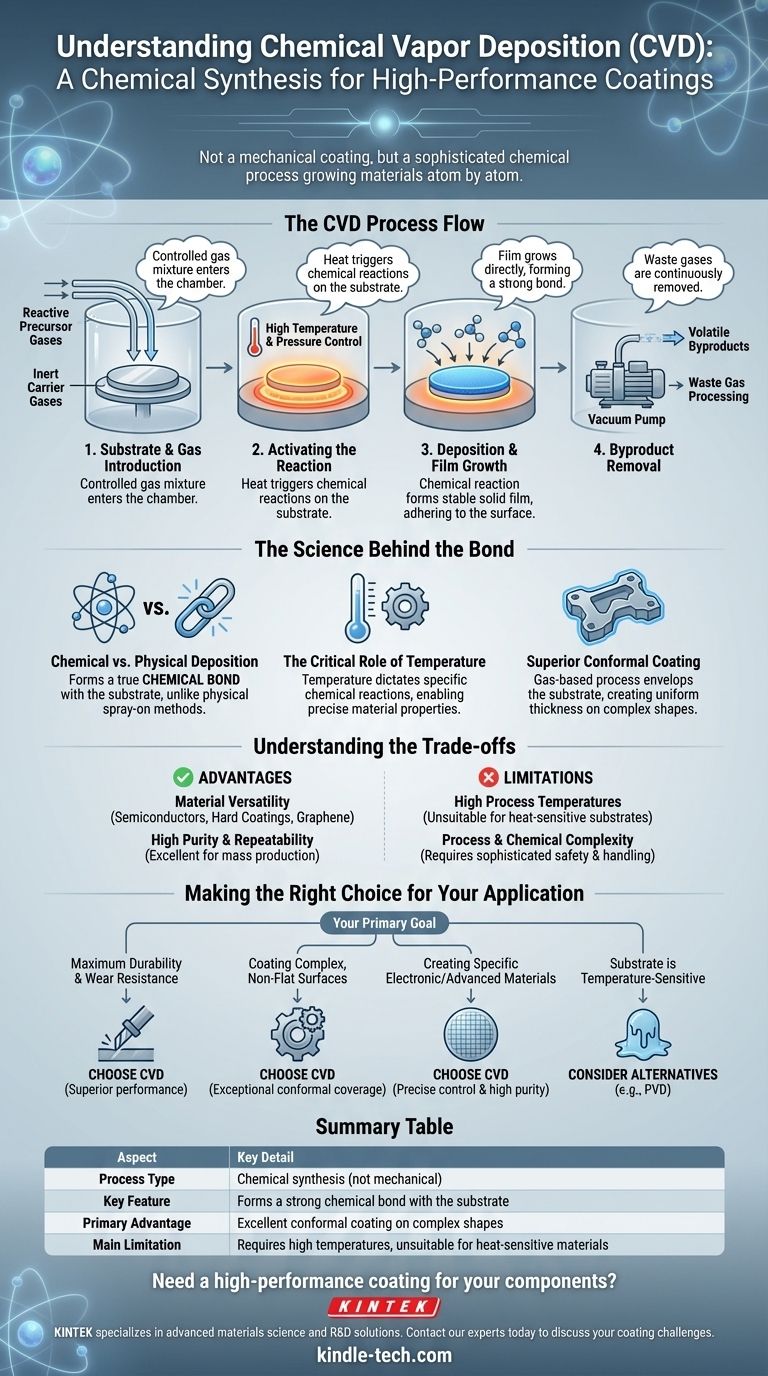

Desconstruindo o Processo CVD

A técnica CVD segue uma sequência precisa de etapas dentro de uma câmara de reação controlada para garantir que um filme uniforme e de alta qualidade seja criado.

Etapa 1: Introdução do Substrato e do Gás

Um substrato, que é o objeto a ser revestido, é colocado dentro da câmara de reação. Uma mistura cuidadosamente gerenciada de gases precursores reativos e gases carreadores inertes é então introduzida na câmara.

Etapa 2: Ativação da Reação

O substrato é aquecido a uma temperatura específica, muitas vezes alta. Esse calor fornece a energia necessária para desencadear as reações químicas. A pressão dentro da câmara também é controlada com precisão para influenciar a taxa de reação e as características do filme.

Etapa 3: Deposição e Crescimento do Filme

À medida que os gases precursores entram em contato com o substrato quente, eles se decompõem ou reagem. Essa reação química forma um filme sólido e estável que se deposita e adere à superfície do substrato. Em muitos casos, o próprio substrato atua como catalisador, promovendo a reação e garantindo uma ligação forte.

Etapa 4: Remoção de Subprodutos

As reações químicas criam subprodutos voláteis. Esses gases residuais são continuamente bombeados para fora da câmara e processados adequadamente para evitar contaminação ambiental.

A Ciência por Trás da Ligação

As propriedades exclusivas dos revestimentos CVD decorrem da natureza do próprio processo de deposição. É uma abordagem de baixo para cima para a criação de materiais.

Deposição Química vs. Física

Ao contrário da Deposição Física de Vapor (PVD), que é mais parecida com pintura spray em nível atômico, a CVD forma uma verdadeira ligação química com o substrato. Essa integração do revestimento na superfície torna os filmes CVD excepcionalmente aderentes e muitas vezes mais resistentes à abrasão e ao desgaste.

O Papel Crítico da Temperatura

A temperatura é a alavanca principal no processo CVD. Ela dita a reação química específica que ocorrerá na superfície do substrato. Ao controlar a temperatura e a composição dos gases precursores, os engenheiros podem depositar uma ampla variedade de materiais com propriedades distintas.

Revestimento Conforme Superior

Como a deposição depende de um gás que envolve todo o substrato, a CVD se destaca na criação de um revestimento conforme. Isso significa que o filme cresce com espessura uniforme sobre formas complexas, irregulares e tridimensionais, uma vantagem significativa para componentes como brocas ou peças eletrônicas intrincadas.

Compreendendo as Compensações

Embora poderosa, a CVD não é a solução universal para todas as aplicações. Entender suas vantagens e limitações é fundamental para usá-la de forma eficaz.

Vantagem: Versatilidade de Materiais

A CVD é incrivelmente versátil. Pode ser usada para depositar uma vasta gama de materiais, incluindo:

- Filmes dielétricos como Dióxido de Silício (SiO₂) e Nitreto de Silício (Si₃N₄) para semicondutores.

- Materiais duros para revestimentos de ferramentas resistentes ao desgaste.

- Filmes semicondutores de alta pureza.

- Materiais avançados como grafeno, cultivados em uma superfície de catalisador metálico.

Vantagem: Alta Pureza e Repetibilidade

A natureza controlada do processo permite a criação de filmes com pureza e qualidade estrutural muito altas. Uma vez que um processo é ajustado, ele oferece excelente repetibilidade para produção em massa.

Limitação: Altas Temperaturas de Processo

A necessidade de altas temperaturas do substrato é uma grande restrição. Essas temperaturas podem danificar ou alterar fundamentalmente substratos sensíveis ao calor, tornando a CVD inadequada para muitos plásticos, metais com baixo ponto de fusão ou componentes eletrônicos pré-processados.

Limitação: Complexidade do Processo e Química

A CVD envolve o manuseio de gases precursores e subprodutos voláteis, e, por vezes, tóxicos ou corrosivos. Isso requer equipamentos sofisticados de segurança e manuseio, aumentando o custo geral e a complexidade da operação em comparação com métodos de revestimento mais simples.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de revestimento correta depende inteiramente do seu objetivo final e das limitações do substrato.

- Se seu foco principal for durabilidade máxima e resistência ao desgaste: A CVD é uma excelente escolha para aplicações como ferramentas de corte, onde seu revestimento quimicamente ligado e duro proporciona desempenho superior.

- Se seu foco principal for revestir superfícies complexas e não planas: A natureza baseada em gás da CVD fornece uma cobertura conforme excepcional que é difícil de alcançar com métodos de linha de visão.

- Se seu foco principal for criar eletrônicos específicos ou materiais avançados: A CVD oferece o controle preciso necessário para cultivar filmes de alta pureza, como semicondutores ou grafeno, com propriedades específicas.

- Se seu substrato for sensível à temperatura: Você deve avaliar cuidadosamente se o material pode suportar as altas temperaturas do processo; caso contrário, uma alternativa como a PVD é a escolha necessária.

Em última análise, escolher a CVD é uma decisão de construir um material diretamente em seu componente, oferecendo controle e desempenho incomparáveis para as aplicações mais exigentes.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Tipo de Processo | Síntese química (não mecânica) |

| Característica Principal | Forma uma forte ligação química com o substrato |

| Vantagem Principal | Excelente revestimento conforme em formas complexas |

| Limitação Principal | Requer altas temperaturas, inadequado para materiais sensíveis ao calor |

Precisa de um revestimento de alto desempenho para seus componentes?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para ciência dos materiais e P&D. Se você está desenvolvendo dispositivos semicondutores, ferramentas resistentes ao desgaste ou materiais avançados como o grafeno, nossa experiência pode ajudá-lo a selecionar a solução CVD correta para seu substrato específico e requisitos de desempenho.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar os desafios de revestimento e síntese de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza