A etapa de resfriamento do tratamento térmico é o processo controlado de redução da temperatura de um metal depois de ter sido aquecido a um ponto específico. Esta é frequentemente a fase mais crítica, pois a velocidade e o método de resfriamento — conhecido como têmpera — determinam diretamente as propriedades mecânicas finais do material, como sua dureza, resistência e ductilidade. A escolha do método de resfriamento pode variar de um mergulho rápido em salmoura a um resfriamento lento por horas dentro de um forno.

O princípio fundamental a ser compreendido é que não se trata apenas de esfriar o metal. A taxa de resfriamento dita a estrutura microscópica final do material, fixando as propriedades desejadas e transformando-o para seu propósito pretendido.

Por Que a Taxa de Resfriamento É o Fator Decisivo

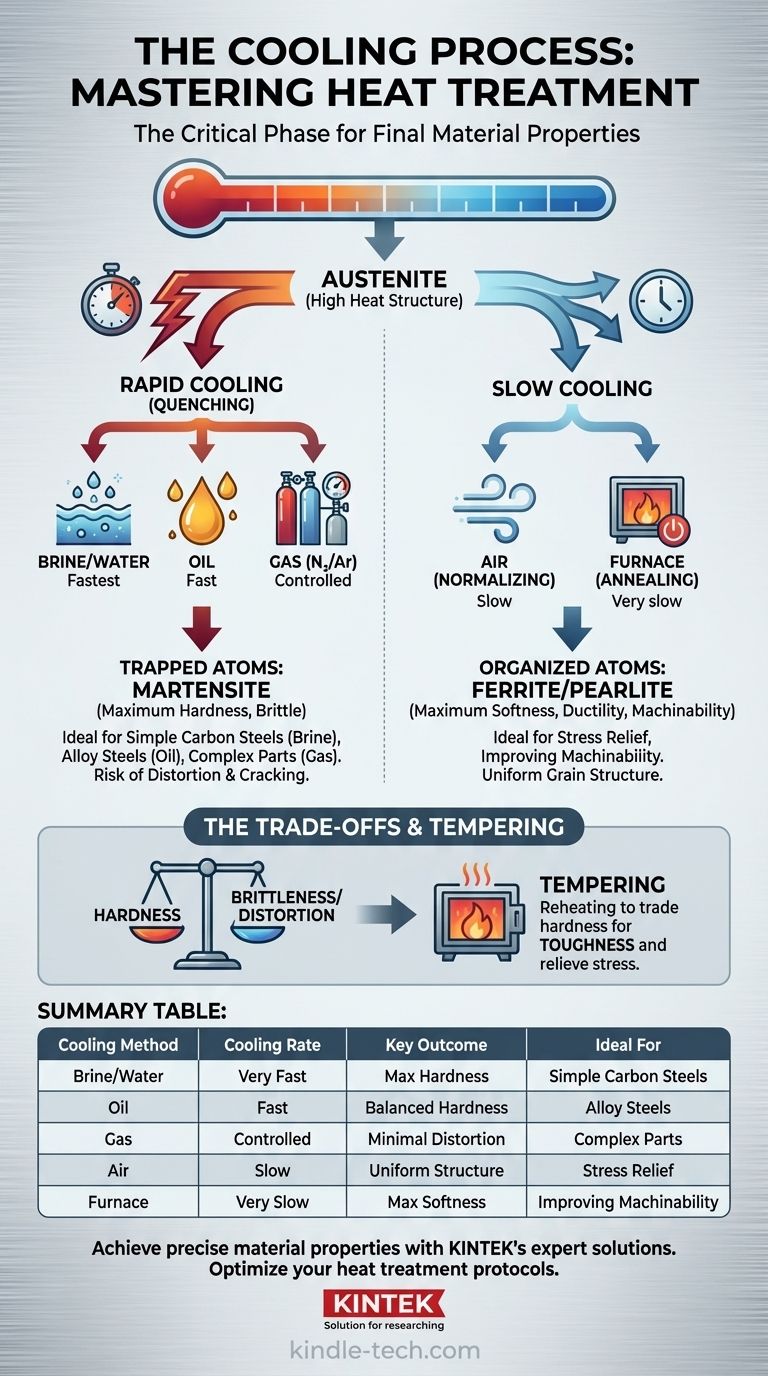

Em altas temperaturas de tratamento térmico, a estrutura atômica de um metal como o aço muda para uma forma chamada austenita. O objetivo do processo de resfriamento é controlar como essa austenita se transforma de volta em uma estrutura diferente à temperatura ambiente.

A Ciência da Transformação

Quando resfriados rapidamente, os átomos não têm tempo para se rearranjar em um estado macio e estável. Eles ficam presos em uma estrutura altamente estressada, dura e frágil, como a martensita. Este é o objetivo principal dos processos de endurecimento.

Quando resfriados lentamente, os átomos têm tempo suficiente para se moverem para uma estrutura cristalina organizada e de baixa tensão. Isso resulta em um material mais macio, mais dúctil e mais usinável com estruturas como ferrita e perlita.

Métodos Comuns de Resfriamento e Seus Propósitos

O "meio de têmpera", ou meio de resfriamento, é escolhido com base na taxa de resfriamento desejada, no tipo de metal e na geometria da peça. Cada meio extrai calor em uma velocidade diferente.

Têmpera: O Caminho para a Dureza Máxima

Têmpera refere-se a qualquer processo de resfriamento rápido. O objetivo é resfriar o metal rápido o suficiente para evitar a formação de estruturas moles.

- Têmpera em Salmoura ou Água: Uma solução salina proporciona a taxa de resfriamento mais rápida. É extremamente eficaz, mas também a mais severa, criando imensas tensões internas que podem fazer com que peças finas ou complexas entortem ou rachem.

- Têmpera em Óleo: O óleo resfria mais lentamente que a água. Isso o torna uma escolha muito comum para muitos aços-liga, pois proporciona um bom equilíbrio entre atingir alta dureza e reduzir o risco de distorção.

- Têmpera a Gás: O uso de gases como nitrogênio ou argônio sob alta pressão oferece um processo de resfriamento altamente controlado e limpo. É mais lento que o óleo, mas ideal para peças de alto valor, geometrias complexas e materiais avançados usados na indústria aeroespacial, onde minimizar a distorção é crítico. Como regra, o aço usa nitrogênio 99,995% puro, enquanto as superligas podem exigir nitrogênio ou argônio 99,999%.

Resfriamento Lento: Priorizando Estabilidade e Usinabilidade

Nem todo tratamento térmico visa o endurecimento. Às vezes, o objetivo é amolecer o metal, aliviar o estresse ou refinar sua estrutura granular interna.

- Recozimento: Isso envolve resfriar o material o mais lentamente possível, muitas vezes deixando-o dentro do forno desligado. Produz o estado mais macio e dúctil, tornando o metal fácil de usinar ou conformar.

- Normalização: Isso envolve remover a peça do forno e deixá-la resfriar em ar parado. É mais rápido que o recozimento, mas muito mais lento que a têmpera. A normalização é frequentemente usada para criar uma estrutura granular mais uniforme e aliviar o estresse acumulado em etapas de fabricação anteriores, como forjamento ou conformação a frio.

Entendendo as Compensações: Dureza vs. Fragilidade

A seleção de um processo de resfriamento é um ato de equilíbrio. Atingir uma propriedade geralmente significa sacrificar outra.

O Risco de Distorção e Rachaduras

Quanto mais rápida a taxa de resfriamento, maior o choque térmico e o estresse interno. Embora uma têmpera rápida produza dureza máxima, ela também cria um alto risco de a peça empenar, distorcer ou até mesmo rachar. O meio de têmpera deve ser agressivo o suficiente para endurecer a peça, mas não tão agressivo a ponto de destruí-la.

A Necessidade de Revenimento

Uma peça que foi temperada à sua dureza máxima é quase sempre muito frágil para qualquer aplicação prática. É como vidro — duro, mas facilmente estilhaçado.

Por essa razão, a têmpera é quase sempre seguida por um segundo tratamento térmico chamado revenimento. Este processo envolve reaquecer a peça endurecida a uma temperatura muito mais baixa para aliviar o estresse e trocar uma pequena quantidade de dureza por um aumento significativo na tenacidade.

Selecionando o Processo de Resfriamento Correto

Sua escolha do método de resfriamento deve estar alinhada com as propriedades finais que seu componente requer.

- Se seu foco principal é a dureza máxima: Use a têmpera mais agressiva que seu material pode tolerar sem falhar, como salmoura para aços carbono simples ou um óleo rápido para ligas.

- Se seu foco principal é minimizar a distorção: Use um método mais lento e controlado, como têmpera a vácuo a gás ou um óleo mais suave, especialmente para peças complexas ou de alta precisão.

- Se seu foco principal é melhorar a usinabilidade ou maciez: Use um processo de resfriamento lento, como resfriamento em forno (recozimento) ou resfriamento a ar (normalização).

Em última análise, dominar o processo de resfriamento é dominar as propriedades finais do próprio metal.

Tabela Resumo:

| Método de Resfriamento | Taxa de Resfriamento | Resultado Principal | Ideal Para |

|---|---|---|---|

| Têmpera em Salmoura/Água | Muito Rápida | Dureza Máxima (Martensita) | Aços carbono simples |

| Têmpera em Óleo | Rápida | Dureza Equilibrada e Distorção Reduzida | Aços-liga |

| Têmpera a Gás | Controlada | Distorção Mínima, Processo Limpo | Peças complexas de alto valor (aeroespacial) |

| Resfriamento a Ar (Normalização) | Lento | Estrutura Granular Uniforme, Alívio de Tensão | Alívio de tensão pós-forjamento |

| Resfriamento em Forno (Recozimento) | Muito Lento | Máxima Maciez e Ductilidade | Melhorar a usinabilidade |

Obtenha propriedades de material precisas em seu laboratório com as soluções especializadas da KINTEK.

Selecionar o método de resfriamento correto é fundamental para alcançar a dureza, resistência e estabilidade dimensional exatas que seus componentes exigem. Seja você desenvolvendo ligas de alta resistência ou precisando minimizar a distorção em peças de precisão, a KINTEK fornece o equipamento de laboratório avançado e os consumíveis para controlar cada etapa do processo de tratamento térmico.

Nossa equipe é especializada em ajudar laboratórios como o seu a otimizar protocolos de têmpera e resfriamento para resultados reproduzíveis e de alta qualidade. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus desafios específicos em ciência dos materiais e tratamento térmico.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual é o tempo da nitretação por plasma? Otimize seu ciclo para velocidade e precisão

- Por que um forno de alto vácuo é necessário para o recozimento de ligas ferríticas a 1100°C? Garanta a pureza e a integridade dos dados

- Por que o equipamento de secagem a vácuo é necessário após a moagem úmida de pós NiCrCoTiV? Garante alta pureza e previne a oxidação

- A que temperatura o recozimento completo é realizado por aquecimento? Obtenha a Máxima Maciez para o Seu Aço

- Como funciona um regenerador? Dominando a Transferência de Calor Cíclica de Alta Eficiência

- Qual é o processo de têmpera a vácuo? Alcance um Equilíbrio Perfeito de Dureza e Tenacidade

- Como os fornos de secagem por sopro ou por vácuo mantêm o desempenho do E-SiC-FeZnZIF? Regulação Térmica Precisa.

- Qual é a física da sinterização? Um Guia para Difusão Atômica e Densificação