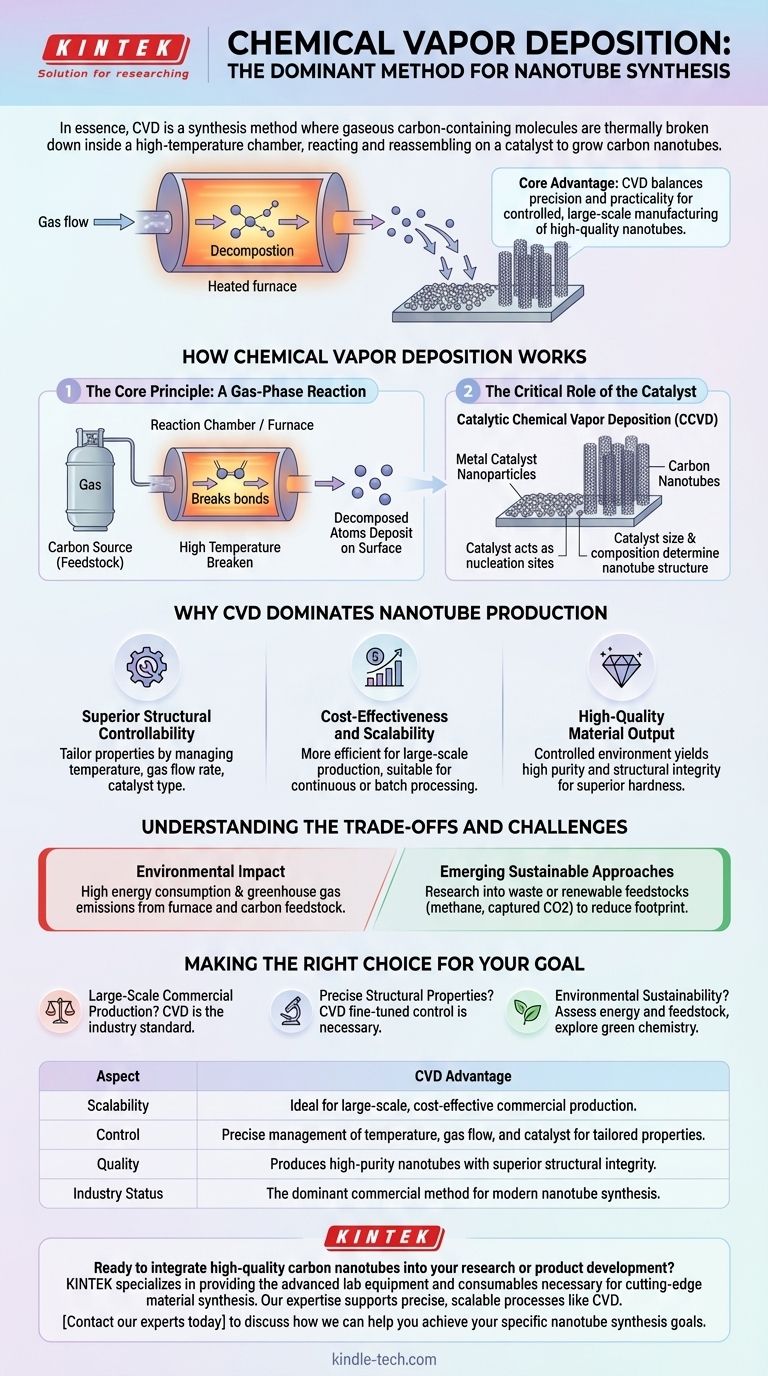

Em essência, a Deposição Química de Vapor (CVD) é um método de síntese onde moléculas gasosas contendo carbono são decompostas termicamente dentro de uma câmara de alta temperatura, reagindo e se reagrupando em um catalisador para cultivar nanotubos de carbono. Este processo é o método comercial dominante para a produção de nanotubos porque oferece controle incomparável sobre a estrutura final, sendo mais econômico e escalável do que técnicas mais antigas como ablação a laser ou descarga de arco.

A principal vantagem da CVD é o seu equilíbrio entre precisão e praticidade. Permite a fabricação controlada e em larga escala de nanotubos de alta qualidade, tornando-se a espinha dorsal da moderna indústria de nanomateriais de carbono.

Como Funciona a Deposição Química de Vapor

O processo de CVD pode ser entendido como uma conversão altamente controlada de gás para sólido. Envolve três componentes fundamentais: uma fonte de carbono, energia e um catalisador.

O Princípio Central: Uma Reação em Fase Gasosa

O processo começa introduzindo um gás contendo carbono, conhecido como matéria-prima (feedstock), em uma câmara de reação ou forno.

Esta câmara é aquecida a uma alta temperatura, fornecendo a energia térmica necessária para quebrar as ligações químicas dentro das moléculas de gás.

Estes átomos decompostos são então depositados em uma superfície preparada, formando a estrutura sólida dos nanotubos de carbono.

O Papel Crítico do Catalisador

Para a síntese de nanotubos, o processo é mais precisamente chamado de Deposição Química de Vapor Catalítica (CCVD).

Um substrato dentro da câmara é revestido com nanopartículas de um catalisador metálico. Estas partículas catalisadoras atuam como locais de nucleação, ou "sementes", a partir dos quais os nanotubos começam a crescer.

O tamanho e a composição do catalisador são variáveis críticas que influenciam diretamente o diâmetro e a estrutura dos nanotubos resultantes.

Por Que a CVD Domina a Produção de Nanotubos

Embora existam outros métodos, a CVD tornou-se o padrão da indústria por razões claras e práticas relacionadas ao controle, custo e qualidade.

Controlabilidade Estrutural Superior

A CVD oferece um nível de precisão que outros métodos não possuem. Ao gerenciar cuidadosamente variáveis como temperatura, taxa de fluxo de gás e tipo de catalisador, os operadores podem adaptar as propriedades específicas dos nanotubos.

Este controle é essencial para criar materiais adequados para aplicações específicas em eletrônica, compósitos e medicina.

Custo-Benefício e Escalabilidade

Em comparação com os requisitos de energia extremamente altos dos métodos de ablação a laser ou descarga de arco, a CVD é mais eficiente para produção em larga escala.

Sua adaptabilidade para processamento contínuo ou em lote a torna a opção economicamente mais viável para produção comercial e industrial.

Saída de Material de Alta Qualidade

O ambiente controlado de um reator de CVD resulta em nanotubos com alta pureza e integridade estrutural.

Isso produz materiais com dureza superior e resistência a danos, o que é um requisito fundamental para aplicações de materiais avançados.

Compreendendo as Compensações e Desafios

Apesar de suas vantagens, o processo de CVD não está isento de considerações significativas, particularmente em relação à sua pegada ambiental.

Impacto Ambiental

O processo de síntese é a principal fonte de potencial ecotoxicidade no ciclo de vida dos nanotubos.

Isso é impulsionado pelo alto consumo de energia para manter as temperaturas do forno e pela emissão de gases de efeito estufa, dependendo da matéria-prima de carbono utilizada.

Abordagens Sustentáveis Emergentes

Para enfrentar esses desafios, a pesquisa está focada em alternativas mais ecológicas.

Isso inclui o uso de resíduos ou matérias-primas renováveis, como metano de pirólise ou até mesmo dióxido de carbono capturado de processos industriais, para reduzir o impacto ambiental geral.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção ou avaliação de um método de síntese depende inteiramente do resultado pretendido.

- Se o seu foco principal for a produção comercial em larga escala: A CVD é o padrão estabelecido da indústria devido à sua escalabilidade inigualável e custo-benefício.

- Se o seu foco principal forem propriedades estruturais precisas: O controle ajustado oferecido pela CVD é necessário para criar nanotubos personalizados para aplicações de alto desempenho.

- Se o seu foco principal for a sustentabilidade ambiental: Você deve avaliar cuidadosamente o consumo de energia e a matéria-prima de qualquer processo de CVD e explorar alternativas emergentes de química verde.

Em última análise, a Deposição Química de Vapor é a tecnologia fundamental para a síntese de nanotubos, mas sua aplicação responsável requer uma compreensão clara de suas compensações operacionais.

Tabela de Resumo:

| Aspecto | Vantagem da CVD |

|---|---|

| Escalabilidade | Ideal para produção comercial em larga escala e econômica |

| Controle | Gerenciamento preciso de temperatura, fluxo de gás e catalisador para propriedades personalizadas |

| Qualidade | Produz nanotubos de alta pureza com integridade estrutural superior |

| Status da Indústria | O método comercial dominante para a síntese moderna de nanotubos |

Pronto para integrar nanotubos de carbono de alta qualidade em sua pesquisa ou desenvolvimento de produtos? A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para a síntese de materiais de ponta. Nossa experiência suporta processos precisos e escaláveis como a CVD. Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a atingir seus objetivos específicos de síntese de nanotubos.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- O que é o processo CVD de silício? Um Guia para a Deposição de Filmes de Silício de Alta Pureza

- O que é deposição de filmes finos a vácuo? A chave para projetar superfícies de materiais superiores

- Quais são as desvantagens da CVD de baixa pressão? Altos custos, estresse térmico e riscos de segurança

- O que é um precursor em CVD? O Guia Essencial para a Seleção de Fontes Químicas

- Qual é a espessura de uma camada de metal? Depende da sua aplicação, de nanômetros a metros

- O que é deposição química de vapor de revestimentos? Cultive Filmes Superiores e Conformais em Peças Complexas

- Qual é a pressão para a deposição química a vapor? Escolha o Regime Certo para Qualidade Superior do Filme

- Por que o crescimento de camadas adicionais de grafeno normalmente não ocorre? Desvende os segredos da síntese autolimitante