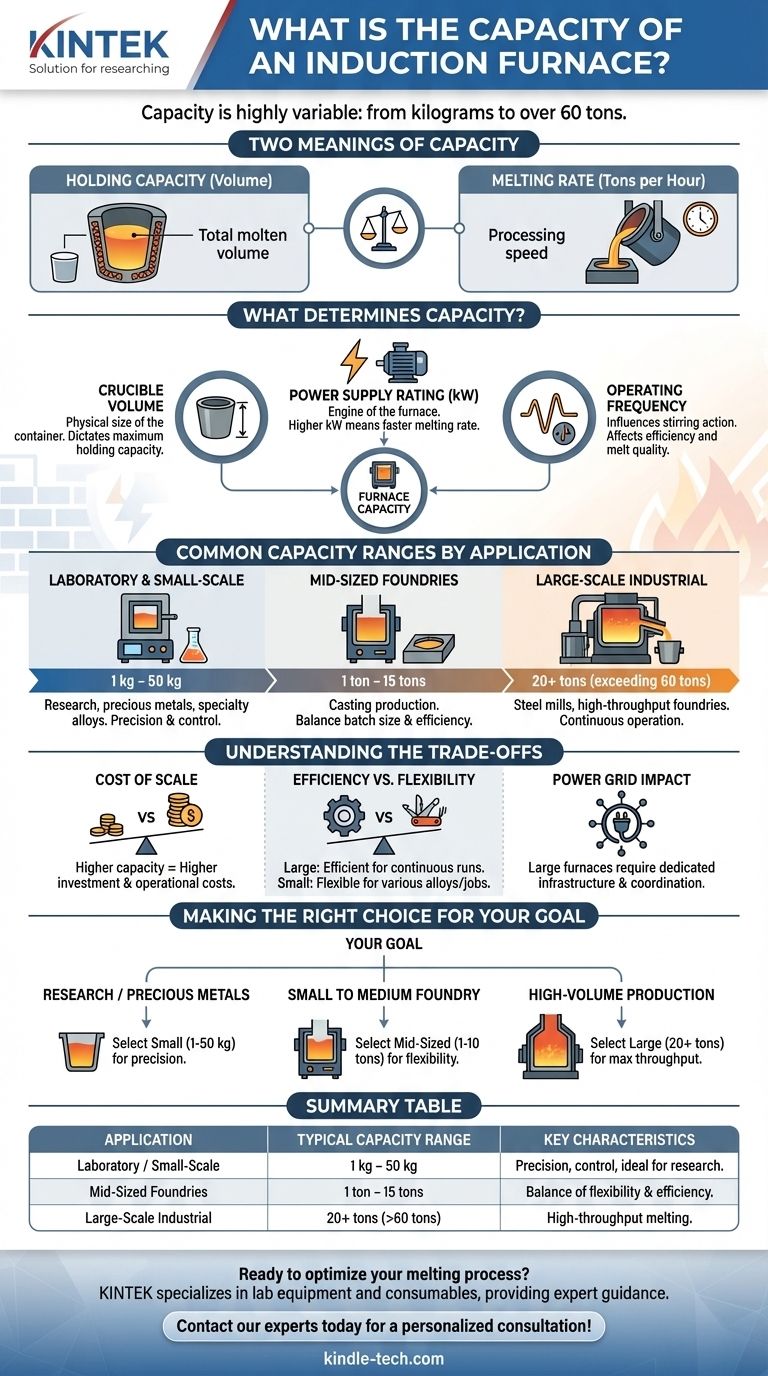

A capacidade de um forno de indução não é um valor único, mas uma especificação altamente variável que pode variar de alguns quilogramas para trabalhos de laboratório especializados a mais de 60 toneladas para grandes fundições industriais. A capacidade do forno é fundamentalmente definida pelo volume do seu cadinho e pela potência da sua alimentação, que juntos determinam quanto metal pode ser derretido e com que rapidez.

O conceito central a entender é que "capacidade" tem dois significados: a capacidade de retenção (o volume total de metal fundido que o forno pode conter) e a taxa de fusão (quantas toneladas por hora ele pode processar). O forno certo é sempre um equilíbrio entre esses dois fatores, ditado pelas suas necessidades específicas de produção.

O Que Determina a Capacidade de um Forno de Indução?

A capacidade nominal de um forno de indução é o resultado de várias escolhas de design interligadas. Compreender esses fatores é fundamental para entender como um forno é adequado para sua finalidade.

Volume do Cadinho

A medida mais direta de capacidade é o tamanho físico do cadinho — o recipiente revestido de refratário que contém o metal. Este volume dita a quantidade máxima de metal fundido que o forno pode conter a qualquer momento, muitas vezes referida como sua capacidade de retenção.

Classificação da Fonte de Alimentação (kW)

A fonte de alimentação é o motor do forno. Uma classificação de quilowatts (kW) mais alta significa que mais energia pode ser entregue à carga de metal. Isso se traduz diretamente em uma taxa de fusão mais rápida. Dois fornos com o mesmo tamanho de cadinho, mas diferentes classificações de potência, terão níveis de produtividade vastamente diferentes.

Frequência de Operação

A frequência da corrente alternada influencia a ação de agitação dentro do metal fundido. Frequências mais baixas penetram mais profundamente e criam uma agitação mais vigorosa, o que é ideal para grandes fornos que derretem sucata. Frequências mais altas são melhores para fornos menores ou aplicações que exigem menos turbulência. Essa escolha afeta a eficiência e a qualidade da fusão, influenciando indiretamente a capacidade prática.

Faixas de Capacidade Comuns por Aplicação

Os fornos de indução não são de tamanho único. Sua capacidade é dimensionada precisamente para seu ambiente.

Uso em Laboratório e Pequena Escala

Para pesquisa, fundição de metais preciosos ou ligas especiais, fornos de bancada ou pequenos fornos autônomos são comuns. Essas unidades têm capacidades medidas em quilogramas, geralmente de 1 kg a 50 kg.

Fundações de Ferro e Aço de Médio Porte

A aplicação industrial mais comum é em fundições que produzem peças fundidas. Esses fornos geralmente variam de 1 tonelada a 15 toneladas. Esse tamanho oferece um bom equilíbrio entre o tamanho do lote para vários trabalhos de fundição e a eficiência necessária para a produção comercial.

Fusão Industrial em Grande Escala

Em grandes siderúrgicas ou fundições de alto rendimento, são necessários fornos muito maiores. Estes podem ter capacidades superiores a 60 toneladas. Tais instalações são projetadas para operação contínua ou semicontínua e exigem uma infraestrutura de energia massiva e dedicada.

Compreendendo as Compensações

A seleção da capacidade de um forno envolve o equilíbrio entre o desempenho e as limitações práticas. Um forno maior nem sempre é melhor.

Custo de Escala

Um forno de maior capacidade representa um investimento de capital significativamente maior. Os custos da fonte de alimentação, sistemas de refrigeração e instalação física aumentam drasticamente com o tamanho. Os custos operacionais contínuos, especialmente o consumo de energia, também são muito mais altos.

Eficiência vs. Flexibilidade

Grandes fornos são mais eficientes quando derretem lotes completos em um cronograma contínuo. Usar um forno de 20 toneladas para derreter um lote de 5 toneladas é altamente ineficiente. Fornos menores oferecem maior flexibilidade para fundições que precisam vazar diferentes ligas ou lidar com trabalhos menores e personalizados.

Impacto na Rede Elétrica

Uma característica fundamental dos fornos de indução modernos é a "partida suave" para minimizar o impacto na rede elétrica local. No entanto, fornos muito grandes ainda representam uma carga elétrica substancial que pode exigir coordenação com os fornecedores de serviços públicos e um investimento significativo na infraestrutura da subestação.

Fazendo a Escolha Certa para o Seu Objetivo

A capacidade ideal do forno é aquela que se alinha diretamente com seus objetivos operacionais de rendimento, tipo de liga e tamanho de lote.

- Se o seu foco principal é pesquisa ou metais preciosos: Um pequeno forno de bancada com capacidade medida em quilogramas (1-50 kg) oferece a precisão e o controle necessários.

- Se você opera uma fundição de pequeno a médio porte: Um forno na faixa de 1 a 10 toneladas oferece a melhor combinação de flexibilidade de tamanho de lote e eficiência de produção.

- Se o seu foco principal é a produção de aço ou ferro em alto volume: Você precisa de fornos de grande capacidade (mais de 20 toneladas) combinados com uma fonte de alimentação de alta potência (kW) para maximizar sua taxa de fusão.

Em última análise, escolher a capacidade certa é sobre adequar as capacidades do forno à demanda de produção da sua fábrica.

Tabela Resumo:

| Aplicação | Faixa de Capacidade Típica | Características Principais |

|---|---|---|

| Laboratório / Pequena Escala | 1 kg - 50 kg | Precisão, controle, ideal para pesquisa e metais preciosos |

| Fundações de Médio Porte | 1 tonelada - 15 toneladas | Equilíbrio entre flexibilidade de lote e eficiência de produção |

| Industrial em Grande Escala | Mais de 20 toneladas (excedendo 60 toneladas) | Fusão de alto rendimento para produção de aço/ferro |

Pronto para otimizar seu processo de fusão? A capacidade certa do forno de indução é crítica para a eficiência e o rendimento. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo orientação especializada para laboratórios e fundições. Nós o ajudaremos a selecionar o forno perfeito para atender aos seus objetivos de produção e orçamento. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM