O "melhor" tratamento térmico para aço é aquele que atinge as propriedades mecânicas específicas exigidas para a aplicação final de uma peça. Não existe um único processo universal "melhor"; em vez disso, o tratamento térmico é uma ferramenta precisa usada para tornar o aço mais duro, mais macio ou mais estável, dependendo inteiramente do objetivo final e do tipo de aço utilizado.

O princípio central do tratamento térmico não é encontrar um único método "melhor", mas sim entender o seu objetivo. O processo correto é uma função do resultado desejado — seja ele dureza extrema para uma ferramenta de corte, ductilidade para uma peça estampada ou estabilidade interna para uma estrutura soldada.

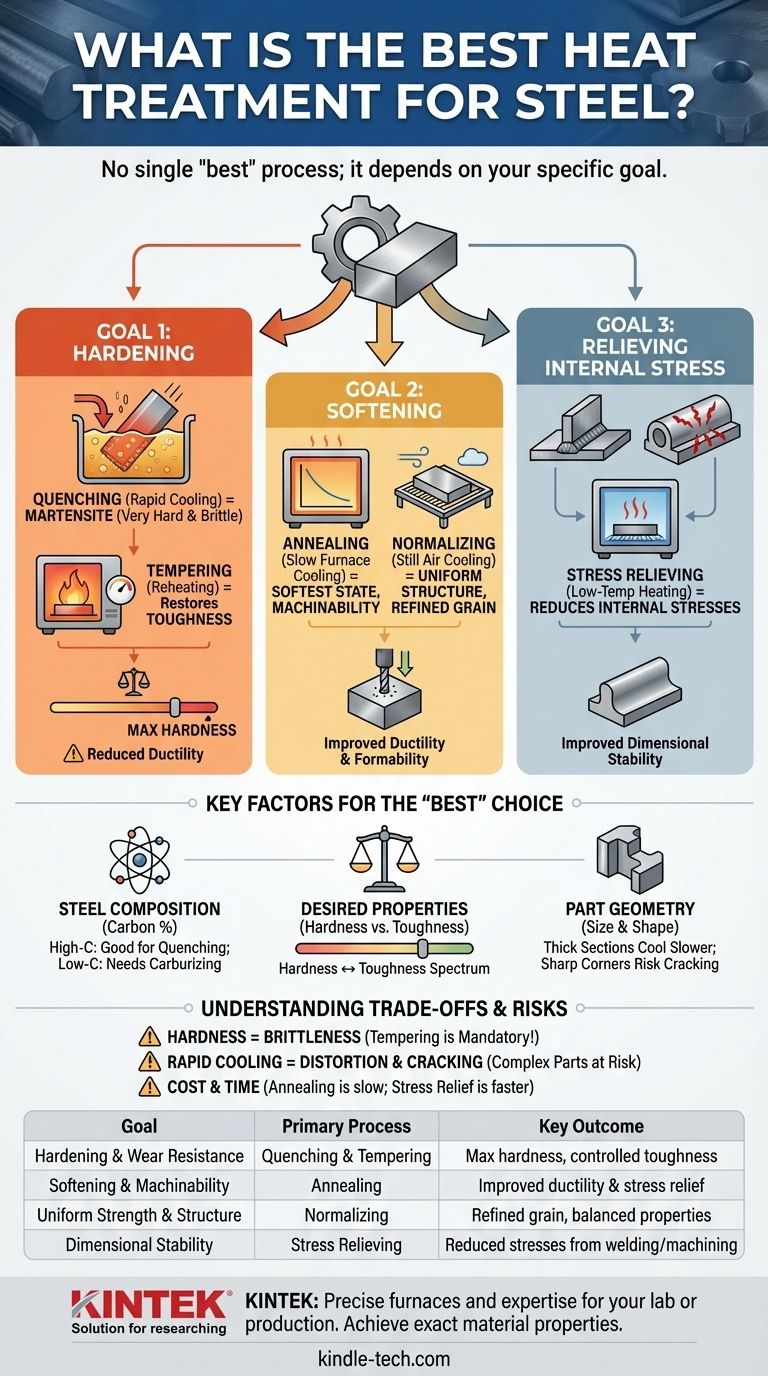

Os Três Objetivos Principais do Tratamento Térmico

Pense no tratamento térmico não como um processo, mas como um conjunto de ferramentas para modificar o aço. Os principais processos podem ser agrupados em três categorias distintas com base no resultado pretendido.

Objetivo 1: Endurecimento do Aço

Os processos de endurecimento aumentam a resistência e a resistência ao desgaste, mas geralmente ao custo de uma ductilidade reduzida.

A Têmpera (Quenching) é a pedra angular do endurecimento. Envolve aquecer o aço a uma temperatura elevada (para a faixa austenítica) e depois resfriá-lo com extrema rapidez.

Este resfriamento rápido aprisiona os átomos de carbono, formando uma estrutura cristalina muito dura e quebradiça chamada martensita. A velocidade da têmpera é crítica, e diferentes líquidos (chamados agentes de têmpera) como água, salmoura, óleo ou até mesmo ar forçado são usados para controlar a taxa de resfriamento.

O Revenido (Tempering) é um acompanhamento essencial da têmpera. Uma peça recém-temperada é frequentemente muito quebradiça para uso prático. O revenimento envolve reaquecer a peça a uma temperatura mais baixa e precisamente controlada para aliviar alguma tensão interna e restaurar um grau de tenacidade. Quanto maior a temperatura de revenimento, mais macio e tenaz o aço se torna.

Objetivo 2: Amaciamento do Aço

Em muitos casos, o objetivo é tornar o aço mais macio, mais dúctil e mais fácil de trabalhar.

O Recozimento (Annealing) é o principal processo de amaciamento. Envolve aquecer o aço a uma temperatura específica, mantê-lo lá e depois resfriá-lo muito lentamente, muitas vezes deixando-o no forno para esfriar durante a noite.

Este resfriamento lento permite que a estrutura interna se reforme em seu estado mais macio possível. O recozimento é comumente usado para melhorar a usinabilidade, preparar uma peça para conformação plástica extensa (como estampagem ou trefilação) ou aliviar tensões de trabalhos anteriores.

A Normalização (Normalizing) é um processo relacionado onde o aço é aquecido a uma temperatura semelhante à do recozimento, mas depois é resfriado ao ar parado. Essa taxa de resfriamento mais rápida produz um material mais duro e mais forte do que o recozimento, mas um material mais macio do que a têmpera. É usada principalmente para refinar a estrutura de grão e criar um material mais uniforme e previsível.

Objetivo 3: Alívio de Tensão Interna

Processos de fabricação como soldagem, usinagem e conformação a frio introduzem tensões internas significativas nas peças de aço.

O Alívio de Tensão (Stress Relieving) é um processo de baixa temperatura projetado para reduzir essas tensões internas sem alterar significativamente as propriedades mecânicas centrais. A peça é aquecida a uma temperatura abaixo de seu ponto de transformação crítico e mantida lá por tempo suficiente para que as tensões relaxem. Isso é crucial para melhorar a estabilidade dimensional e reduzir o risco de falha prematura.

Fatores Chave que Determinam o "Melhor" Tratamento

A escolha do processo correto depende do equilíbrio entre três fatores críticos: a química do aço, as propriedades finais desejadas e a forma física da peça.

Composição do Aço (O Papel do Carbono)

A quantidade de carbono no aço é o fator mais importante para o endurecimento.

Aços de alto carbono (acima de ~0,40% C) respondem muito bem à têmpera e ao revenimento, permitindo-lhes atingir altos níveis de dureza adequados para ferramentas e molas.

Aços de baixo carbono (abaixo de ~0,30% C) não têm carbono suficiente para formar martensita significativa. Eles não podem ser endurecidos de forma significativa por meio de têmpera convencional. Esses aços frequentemente requerem métodos de endurecimento de superfície, como a cementação (carburizing), se uma superfície dura for necessária.

Propriedades Mecânicas Desejadas

Você deve definir sua prioridade. Você está otimizando para dureza ou tenacidade? Raramente se pode ter o máximo de ambos.

Pense nisso como um espectro: uma faca de cerâmica é extremamente dura (alta resistência ao desgaste), mas se quebra se cair (quebradiça, baixa tenacidade). Um fio de cobre macio não é nada duro, mas é muito dúctil e tenaz. O tratamento térmico permite que você posicione seu aço no ponto exato de que precisa nesse espectro.

Geometria e Tamanho da Peça

Seções grossas esfriam muito mais lentamente do que seções finas durante uma têmpera. Um tratamento que endurece com sucesso uma chapa fina pode falhar em endurecer o núcleo de um bloco grosso, uma propriedade conhecida como temperabilidade (hardenability). Formas complexas com cantos vivos também são mais propensas à distorção e rachaduras durante o resfriamento rápido.

Compreendendo as Compensações (Trade-offs)

Todo processo de tratamento térmico envolve compromissos. Entendê-los é fundamental para evitar falhas dispendiosas.

A Fragilidade Inerente da Dureza

A busca pela dureza máxima através da têmpera sempre cria fragilidade extrema. Para quase todas as aplicações, o revenimento não é uma etapa opcional; é um processo obrigatório para transformar uma peça quebradiça e inutilizável em um componente forte e tenaz.

O Risco de Distorção e Rachaduras

O aquecimento e resfriamento rápidos criam gradientes térmicos maciços e tensões internas. Isso pode fazer com que as peças se deformem fora da tolerância ou, em casos graves, rachem durante a têmpera. Esse risco é maior em peças complexas, aquelas com cantos internos vivos ou aquelas com mudanças drásticas na espessura.

Considerações de Custo e Tempo

Os processos não são iguais em custo. Um recozimento completo exige que um forno fique ocupado por muitas horas durante a fase de resfriamento lento, consumindo energia significativa. A têmpera e o revenimento exigem manuseio cuidadoso e controle preciso da temperatura. Um ciclo simples de alívio de tensão é frequentemente mais rápido e menos caro.

Fazendo a Escolha Certa para Sua Aplicação

Use seu objetivo principal para guiar sua decisão.

- Se seu foco principal é dureza máxima e resistência ao desgaste (ferramentas, facas, rolamentos): Seu processo é a Têmpera para criar dureza, imediatamente seguida por um Revenido de baixa temperatura para reduzir a fragilidade.

- Se seu foco principal é ductilidade máxima e usinabilidade (peças para estampagem, conformação ou pré-usinagem): Seu processo é um Recozimento completo para atingir o estado mais macio possível.

- Se seu foco principal é uma estrutura uniforme e refinada com boa resistência e tenacidade (eixos, engrenagens, forjados): Seu processo é a Normalização, ou uma Têmpera seguida por um Revenido de temperatura mais alta.

- Se seu foco principal é a estabilidade dimensional após soldagem ou usinagem pesada: Seu processo é um ciclo de Alívio de Tensão de baixa temperatura.

Ao definir seu objetivo primeiro, você pode selecionar o tratamento térmico correto para projetar as propriedades exatas do aço que seu projeto exige.

Tabela Resumo:

| Objetivo | Processo Principal | Resultado Chave |

|---|---|---|

| Endurecimento e Resistência ao Desgaste | Têmpera e Revenimento | Dureza máxima com tenacidade controlada |

| Amaciamento e Usinabilidade | Recozimento | Ductilidade melhorada e alívio de tensão |

| Resistência e Estrutura Uniformes | Normalização | Estrutura de grão refinada e propriedades equilibradas |

| Estabilidade Dimensional | Alívio de Tensão | Tensões internas reduzidas de soldagem ou usinagem |

Precisa de soluções precisas de tratamento térmico para seu laboratório ou produção? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo fornos confiáveis e expertise para recozimento, têmpera, revenimento e muito mais. Deixe-nos ajudá-lo a alcançar as propriedades exatas do material que seu projeto exige — entre em contato com nossos especialistas hoje mesmo para uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a parte mais crucial na determinação do teor de cinzas? A chave para resultados precisos e repetíveis

- Como o aquecimento em um forno mufla após o selamento a vácuo estuda as ligas WTaVTiZrx? Aprimora a Estabilidade de Materiais de Alta Temperatura

- Qual é o princípio de funcionamento do forno mufla? Alcançando Processamento de Alta Temperatura Puro e Uniforme

- Por que um forno mufla de alta temperatura é essencial para catalisadores de óxido metálico? Otimizar Atividade e Estabilidade

- Qual o papel de um forno de caixa de alta temperatura na decomposição térmica de revestimentos de eletrodos?

- Que isolador é usado num forno mufla? A Chave para o Desempenho e Eficiência a Altas Temperaturas

- Como um forno mufla de alta temperatura influencia a evolução da estrutura cristalina de filmes finos de zircônia durante o recozimento entre 400 °C e 550 °C?

- Qual é o significado de sinterizado? Um Guia para Fabricação Baseada em Pó