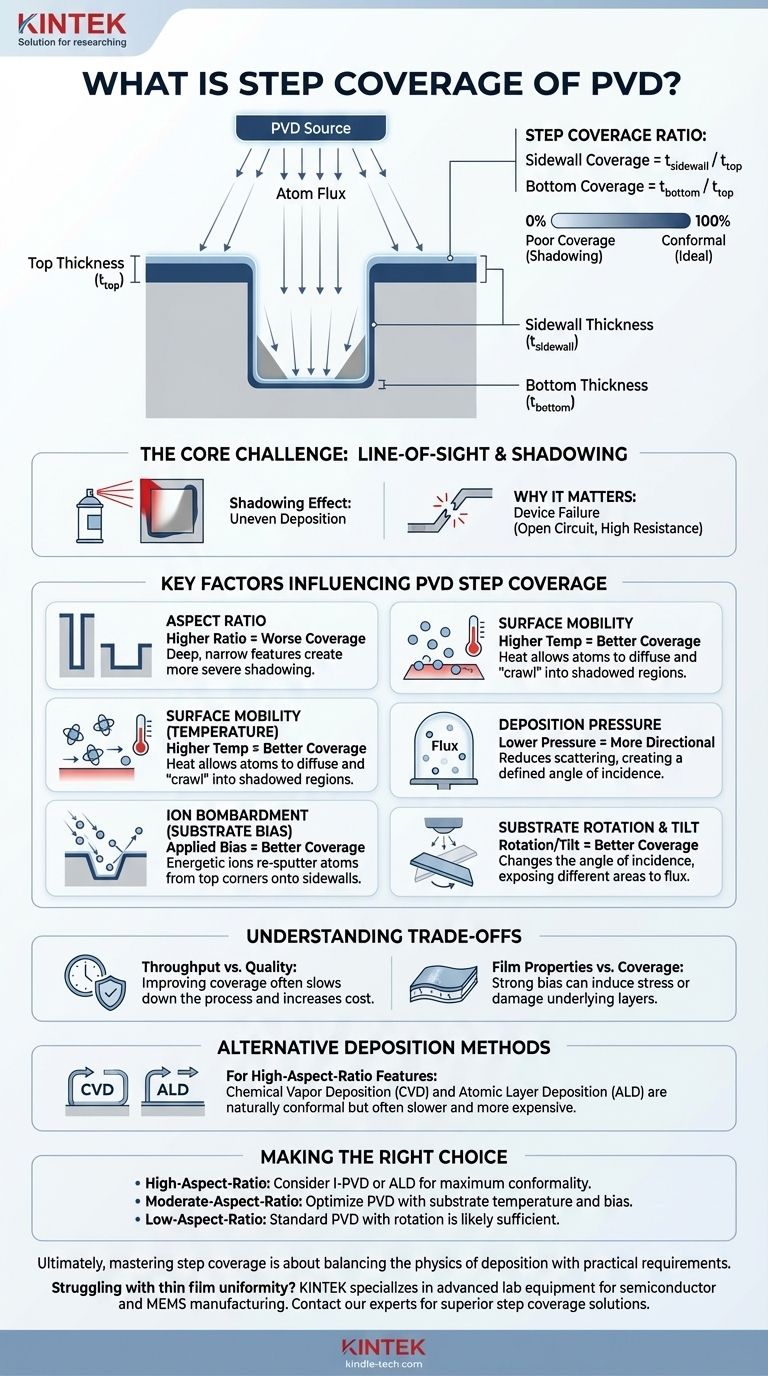

No campo da microfabricação, a cobertura de degrau é uma métrica crítica que define a qualidade e a uniformidade de um filme fino depositado sobre uma superfície não plana. Especificamente, mede o quão bem o material depositado se conforma à topografia do substrato, comparando a espessura do filme nas paredes laterais e no fundo de uma característica (como um sulco ou via) com sua espessura na superfície superior. Uma cobertura de degrau deficiente pode levar à falha do dispositivo, tornando-a uma preocupação central na fabricação de semicondutores e MEMS.

O desafio central da Deposição Física de Vapor (PVD) é sua natureza inerente de linha de visão, que naturalmente cria filmes finos e não uniformes em regiões sombreadas. Alcançar uma boa cobertura de degrau é, portanto, um exercício de superação dessa limitação física, manipulando a mobilidade atômica e a direcionalidade do fluxo.

O Desafio Fundamental: Deposição por Linha de Visão

A física da PVD é a causa raiz dos problemas de cobertura de degrau. Em processos de PVD, como sputtering ou evaporação, os átomos de um alvo fonte viajam em linha reta através de um vácuo para revestir um substrato.

O que é Cobertura de Degrau? Uma Definição Formal

A cobertura de degrau é expressa como uma razão. As definições mais comuns são a razão da espessura do filme na parede lateral vertical para a espessura na superfície horizontal superior (t_sidewall / t_top) e a razão da espessura no fundo de uma característica para a espessura no topo (t_bottom / t_top).

Um revestimento perfeito, ou 100% conforme, teria uma razão de 1,0, o que significa que o filme tem a mesma espessura em todos os lugares. A PVD raramente alcança isso sem uma engenharia de processo significativa.

O Efeito Geométrico de "Sombreamento"

Imagine tentar pintar com spray o interior de uma caixa alta e estreita por cima. As bordas superiores receberão uma camada espessa, as paredes receberão muito pouca tinta, e o fundo pode não receber nenhuma. Este é o efeito de sombreamento.

O material da fonte em um sistema PVD age como a tinta spray. A abertura de um sulco ou via "sombreia" suas próprias paredes laterais e fundo do fluxo de átomos que se aproxima, resultando em um filme muito mais fino nessas áreas.

Por que a Cobertura de Degrau Deficiente Leva à Falha

A cobertura de degrau inadequada em interconexões metálicas é uma causa primária de falha do dispositivo.

Um filme fino ou descontínuo na parede lateral de uma via cria um circuito aberto ou uma região de resistência elétrica muito alta. Isso pode impedir o funcionamento do dispositivo ou causar degradação significativa do desempenho e geração de calor.

Fatores Chave que Influenciam a Cobertura de Degrau em PVD

Os engenheiros têm várias alavancas para puxar para melhorar a cobertura de degrau. Cada uma visa ajudar os átomos depositantes a encontrar seu caminho para as regiões sombreadas.

Razão de Aspecto da Característica

A razão de aspecto (a razão entre a altura e a largura de uma característica) é o fator geométrico mais importante. Características de alta razão de aspecto, como sulcos profundos e estreitos, são exponencialmente mais difíceis de revestir uniformemente devido ao sombreamento severo.

Mobilidade de Superfície (Temperatura)

Aquecer o substrato durante a deposição dá aos átomos que chegam mais energia térmica. Esse aumento de energia permite que eles se movam, ou se difundam, pela superfície antes de se fixarem no lugar.

Essa mobilidade de superfície aprimorada permite que os átomos que pousam na superfície superior "rastejem" sobre a borda e desçam pela parede lateral, melhorando significativamente a uniformidade do filme.

Bombardeio de Íons (Polarização do Substrato)

Aplicar uma tensão negativa, ou polarização, ao substrato atrai íons positivos do plasma (como Argônio em um sistema de sputtering). Esses íons energéticos bombardeiam o filme em crescimento.

Esse bombardeio tem dois efeitos benéficos. Ele pode fisicamente desalojar átomos dos cantos superiores da característica, redepositando-os nas paredes laterais. Também adensa o filme à medida que ele cresce.

Pressão de Deposição

A redução da pressão da câmara de processo diminui o número de átomos de gás entre a fonte e o substrato. Isso significa que os átomos depositantes têm menos probabilidade de serem espalhados, resultando em um fluxo mais direcional e de linha de visão.

Embora isso possa parecer contraintuitivo, um fluxo altamente direcional é um pré-requisito para que outras técnicas avançadas, como o uso de colimadores ou PVD ionizado, funcionem de forma eficaz.

Rotação e Inclinação do Substrato

Uma solução mecânica simples, mas eficaz, é girar e inclinar o substrato durante a deposição. Isso muda constantemente o ângulo de incidência, permitindo que a fonte "veja" e deposite em diferentes partes das paredes laterais da característica ao longo do processo.

Compreendendo os Compromissos

Melhorar a cobertura de degrau não é isento de custos e geralmente envolve equilibrar prioridades concorrentes.

Rendimento vs. Qualidade

Técnicas que melhoram a cobertura de degrau, como a redução da taxa de deposição ou o aumento da temperatura do substrato, geralmente aumentam o tempo total do processo. Isso reduz o rendimento de fabricação (wafers por hora) e aumenta o custo.

Propriedades do Filme vs. Cobertura

A aplicação de uma polarização forte no substrato pode ser muito eficaz para a cobertura, mas também pode induzir estresse compressivo no filme ou causar danos à rede nas camadas subjacentes. Isso pode impactar negativamente as propriedades elétricas ou mecânicas do filme.

Métodos de Deposição Alternativos

Para as características de alta razão de aspecto mais exigentes, a PVD pode não ser a ferramenta certa. Processos como a Deposição Química de Vapor (CVD) e a Deposição de Camada Atômica (ALD) são baseados em reações químicas, não em física de linha de visão. Eles são naturalmente conformes e oferecem cobertura de degrau muito superior, mas normalmente a um custo mais alto e taxa de deposição mais lenta.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a estratégia de deposição correta requer a compreensão de suas restrições técnicas e econômicas específicas.

- Se seu foco principal é a conformidade máxima para características críticas de alta razão de aspecto: Você deve investigar técnicas avançadas como PVD Ionizado (I-PVD) ou considerar a mudança para um método fundamentalmente mais conforme, como ALD.

- Se seu foco principal é melhorar um processo PVD existente para características de razão de aspecto moderada: Suas melhores alavancas são aumentar a temperatura do substrato para aprimorar a mobilidade de superfície e aplicar cuidadosamente uma polarização de substrato para redirecionar o fluxo.

- Se seu foco principal é a deposição econômica em características de baixa razão de aspecto: Um processo PVD padrão com rotação do substrato é provavelmente suficiente e oferece o melhor equilíbrio entre custo e desempenho.

Em última análise, dominar a cobertura de degrau é sobre equilibrar a física da deposição com os requisitos práticos do seu dispositivo.

Tabela de Resumo:

| Fator | Impacto na Cobertura de Degrau | Principal Conclusão |

|---|---|---|

| Razão de Aspecto | Razão maior = cobertura pior | Características profundas e estreitas são as mais difíceis de revestir. |

| Mobilidade de Superfície (Temperatura) | Temperatura mais alta = melhor cobertura | Aquecer o substrato permite que os átomos se difundam para áreas sombreadas. |

| Bombardeio de Íons (Polarização) | Polarização aplicada = melhor cobertura | Íons energéticos redepositam átomos, melhorando a deposição na parede lateral. |

| Pressão de Deposição | Pressão mais baixa = fluxo mais direcional | Cria um ângulo de incidência definido para técnicas avançadas. |

| Rotação/Inclinação do Substrato | Rotação/inclinação = melhor cobertura | Muda o ângulo de deposição para revestir diferentes paredes laterais. |

Com dificuldades com a uniformidade de filmes finos em seu processo de microfabricação? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para fabricação de semicondutores e MEMS. Nossa experiência em tecnologias PVD pode ajudá-lo a alcançar cobertura de degrau superior e confiabilidade do dispositivo. Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir sua aplicação específica e descobrir a solução certa para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- São os métodos importantes de deposição de filmes finos? PVD vs. CVD Explicados para a Sua Aplicação

- Quais são as novas direções de P&D para equipamentos LPCVD? Controle Avançado de Tensão e Sistemas Multifuncionais

- Qual é a temperatura da deposição química de vapor? Um guia para processos CVD de alta e baixa temperatura

- Como ocorrem as etapas de reação superficial e deposição em um processo de CVD? Domine a Mecânica de Crescimento de Filmes Finos

- O que é deposição química de vapor de baixa potência? Descubra a LPCVD para Qualidade Superior de Filmes Finos

- Qual a diferença entre CVD e HPHT? Escolha o Diamante Criado em Laboratório Certo para Você

- Quais são as técnicas de deposição em fase de vapor? Escolha o método certo para filmes finos superiores

- O que é a técnica de deposição de gás? Um Guia para Métodos de Filmes Finos PVD e CVD