Em sua essência, o sputtering é um processo de deposição física de vapor (PVD) usado para criar filmes excepcionalmente finos e de alto desempenho. Ele funciona bombardeando um material de origem, conhecido como alvo, com íons energizados em um vácuo. Esse impacto fisicamente arranca átomos do alvo, que então viajam e se depositam em um substrato — como um wafer de silício ou uma lente óptica — para formar o revestimento desejado.

O sputtering é melhor entendido não como um único método, mas como uma família de técnicas altamente controláveis. Sua principal vantagem reside na capacidade de depositar filmes densos e fortemente aderentes a partir de uma variedade incomparável de materiais, incluindo ligas complexas e isolantes que são difíceis ou impossíveis de depositar usando outros métodos.

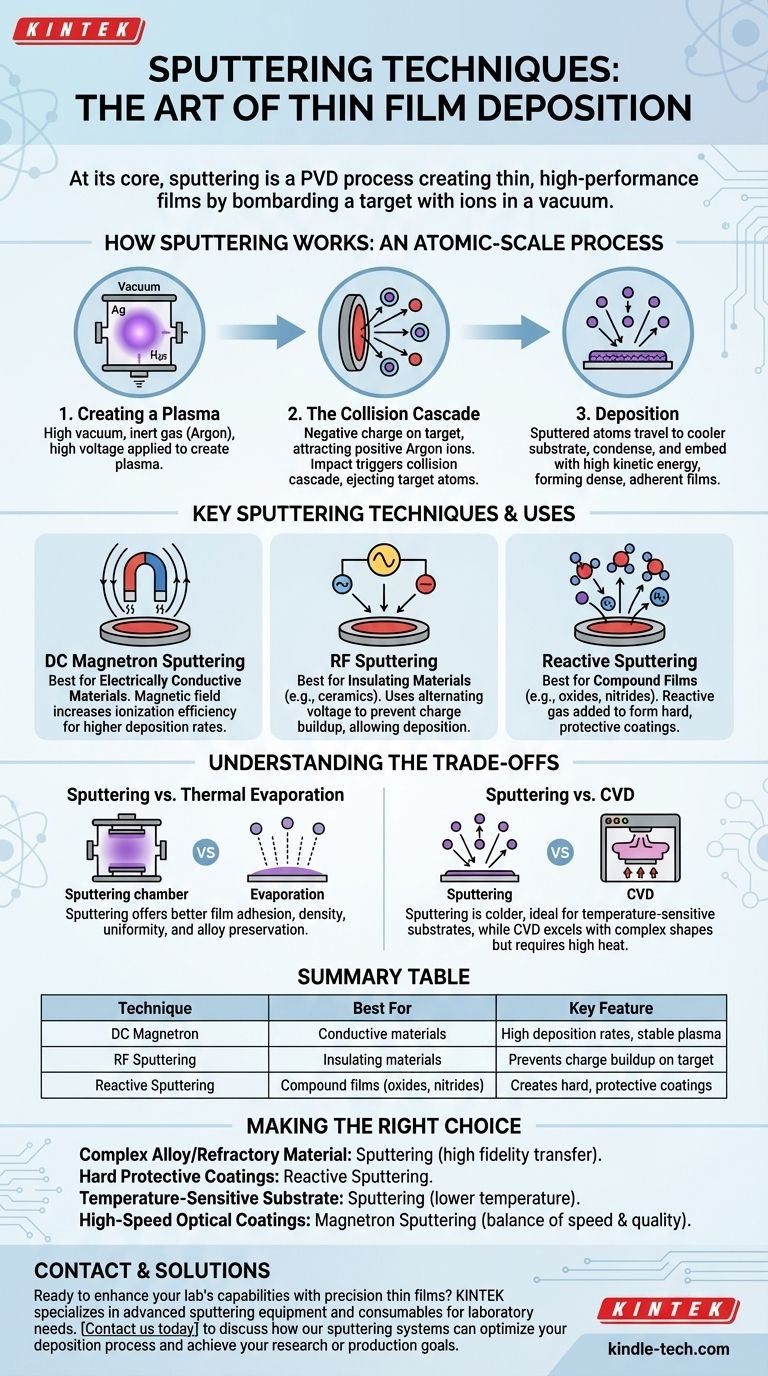

Como Funciona o Sputtering: Um Processo em Escala Atômica

O sputtering é um processo mecânico de linha de visão que funciona em nível atômico. O mecanismo pode ser dividido em três estágios principais.

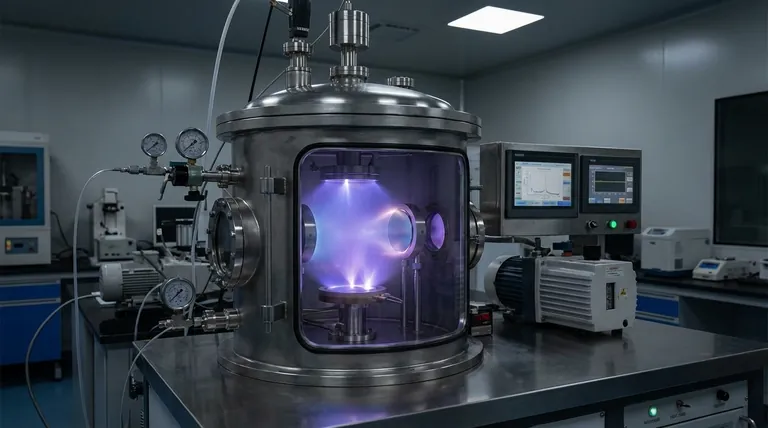

O Mecanismo Central: Criação de um Plasma

Todo o processo ocorre dentro de uma câmara de alto vácuo. Primeiro, a câmara é evacuada e, em seguida, uma pequena quantidade de um gás inerte, tipicamente Argônio, é introduzida.

Uma alta tensão é aplicada, o que ioniza o gás Argônio e cria um plasma brilhante — um estado de matéria superaquecido contendo íons positivos e elétrons livres.

A Cascata de Colisão: Ejeção de Átomos do Alvo

O material alvo (a fonte do revestimento) recebe uma carga elétrica negativa. Isso atrai os íons de Argônio positivos do plasma, fazendo com que eles acelerem e atinjam a superfície do alvo com imensa energia.

Esse bombardeio desencadeia uma cascata de colisão, semelhante a uma bola de taco quebrando um conjunto de bolas de bilhar. O momento do impacto é transferido através dos átomos do alvo, fazendo com que os átomos da superfície sejam ejetados, ou "pulverizados" (sputtered), do alvo.

Deposição: Construindo o Filme Fino

Os átomos pulverizados viajam pela câmara de vácuo e se condensam na superfície mais fria do substrato, que é estrategicamente posicionado para interceptá-los.

Como esses átomos pulverizados possuem alta energia cinética, eles se fixam firmemente na superfície do substrato. Isso resulta em filmes que são tipicamente muito mais densos e possuem aderência superior em comparação com filmes criados por outros métodos, como a evaporação térmica.

Principais Técnicas de Sputtering e Seus Usos

O princípio geral do sputtering pode ser adaptado para diferentes materiais e resultados, levando a várias técnicas distintas.

Sputtering de Magnetron DC

Esta é uma das formas mais comuns de sputtering, usada para depositar materiais eletricamente condutores. Um campo magnético é aplicado atrás do alvo para prender elétrons perto de sua superfície, aumentando drasticamente a eficiência de ionização do gás Argônio. Isso resulta em um plasma mais estável e taxas de deposição significativamente mais altas.

Sputtering de RF

Quando o material alvo é um isolante elétrico (como uma cerâmica), uma tensão de corrente contínua (DC) faz com que a carga positiva se acumule em sua superfície, interrompendo o processo. O sputtering de RF (Radiofrequência) resolve isso usando uma tensão CA alternada, que limpa alternadamente o acúmulo de carga e permite que o processo continue, possibilitando a deposição de filmes isolantes.

Sputtering Reativo

Nesta técnica, um gás reativo como oxigênio ou nitrogênio é intencionalmente adicionado à câmara de vácuo juntamente com o Argônio inerte. Os átomos de metal pulverizados reagem com esse gás durante o trânsito ou na superfície do substrato. Isso permite a criação de filmes compostos, como óxidos e nitretos, que são frequentemente usados para revestimentos duros e protetores em ferramentas de máquinas.

Entendendo as Compensações

Nenhuma técnica de deposição é perfeita para todos os trabalhos. Entender as vantagens e limitações do sputtering é crucial para tomar uma decisão informada.

Sputtering vs. Evaporação Térmica

A evaporação térmica é outra técnica PVD onde um material é aquecido até vaporizar e condensar em um substrato. Embora muitas vezes mais rápida e simples para metais puros, o sputtering oferece melhor adesão, densidade e uniformidade do filme. O sputtering também é muito superior para depositar ligas, pois preserva amplamente a composição do material alvo no filme final.

Sputtering vs. Deposição Química de Vapor (CVD)

CVD usa reações químicas em um substrato aquecido para formar um filme. CVD pode produzir filmes altamente puros e conformais que revestem formas complexas muito bem. No entanto, requer temperaturas muito altas, o que pode danificar substratos sensíveis como plásticos ou certos componentes eletrônicos.

O sputtering é um processo físico "mais frio", tornando-o ideal para substratos sensíveis à temperatura.

Limitações Comuns do Sputtering

As taxas de deposição por sputtering podem ser menores do que alguns processos térmicos. O equipamento é complexo e representa um investimento de capital significativo. Além disso, como é um processo de linha de visão, obter um revestimento uniforme em objetos complexos e tridimensionais pode ser desafiador sem manipulação sofisticada do substrato.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto depende inteiramente das propriedades do material, do substrato e do resultado desejado do seu projeto.

- Se seu foco principal é depositar uma liga complexa ou material refratário: O sputtering é a escolha superior porque transfere a composição do alvo para o filme com alta fidelidade.

- Se seu foco principal é criar revestimentos duros e protetores para ferramentas: O sputtering reativo é ideal para formar camadas duráveis de nitreto, carbeto ou óxido.

- Se seu foco principal é revestir um substrato sensível à temperatura: A temperatura de processo mais baixa do sputtering oferece uma vantagem distinta sobre os métodos CVD de alta temperatura.

- Se seu foco principal é a deposição de alta velocidade de metais simples para revestimentos ópticos: O sputtering de magnetron oferece um excelente equilíbrio entre velocidade, controle e qualidade do filme.

Em última análise, o sputtering oferece um nível incomparável de controle e versatilidade de materiais para a criação de filmes finos de alto desempenho.

Tabela de Resumo:

| Técnica | Melhor Para | Característica Principal |

|---|---|---|

| Sputtering de Magnetron DC | Materiais condutores | Altas taxas de deposição, plasma estável |

| Sputtering de RF | Materiais isolantes | Previne o acúmulo de carga no alvo |

| Sputtering Reativo | Filmes compostos (óxidos, nitretos) | Cria revestimentos duros e protetores |

Pronto para aprimorar as capacidades do seu laboratório com filmes finos de precisão? A KINTEK é especializada em equipamentos de sputtering avançados e consumíveis para necessidades laboratoriais. Se você está trabalhando com substratos sensíveis, ligas complexas ou precisa de revestimentos protetores duros, nossas soluções oferecem adesão, densidade e versatilidade de material superiores. Entre em contato conosco hoje para discutir como nossos sistemas de sputtering podem otimizar seu processo de deposição e alcançar seus objetivos de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- O que é a pulverização catódica por magnetron de corrente contínua (DC)? Um Guia para a Deposição de Filmes Finos de Alta Qualidade

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Como crescem os diamantes CVD? Um Guia Passo a Passo para a Criação de Diamantes Cultivados em Laboratório

- A pulverização catódica é um PVD? Descubra a Tecnologia Chave de Revestimento para o Seu Laboratório