No mundo da fabricação avançada, o sputtering é um processo de revestimento de alta precisão classificado como uma forma de deposição física de vapor (PVD). Em um nível fundamental, envolve a ejeção de átomos de um material de origem (chamado de "alvo") ao bombardeá-lo com íons de alta energia dentro de um vácuo. Esses átomos desalojados viajam e se depositam em um componente (o "substrato"), formando um filme excepcionalmente fino, uniforme e durável.

Em sua essência, o sputtering é um processo de "jateamento de areia" e revestimento em escala atômica. Ele remove fisicamente átomos de um material de origem e os redeposita em uma superfície, dando aos engenheiros controle preciso sobre a espessura, densidade e composição de um filme.

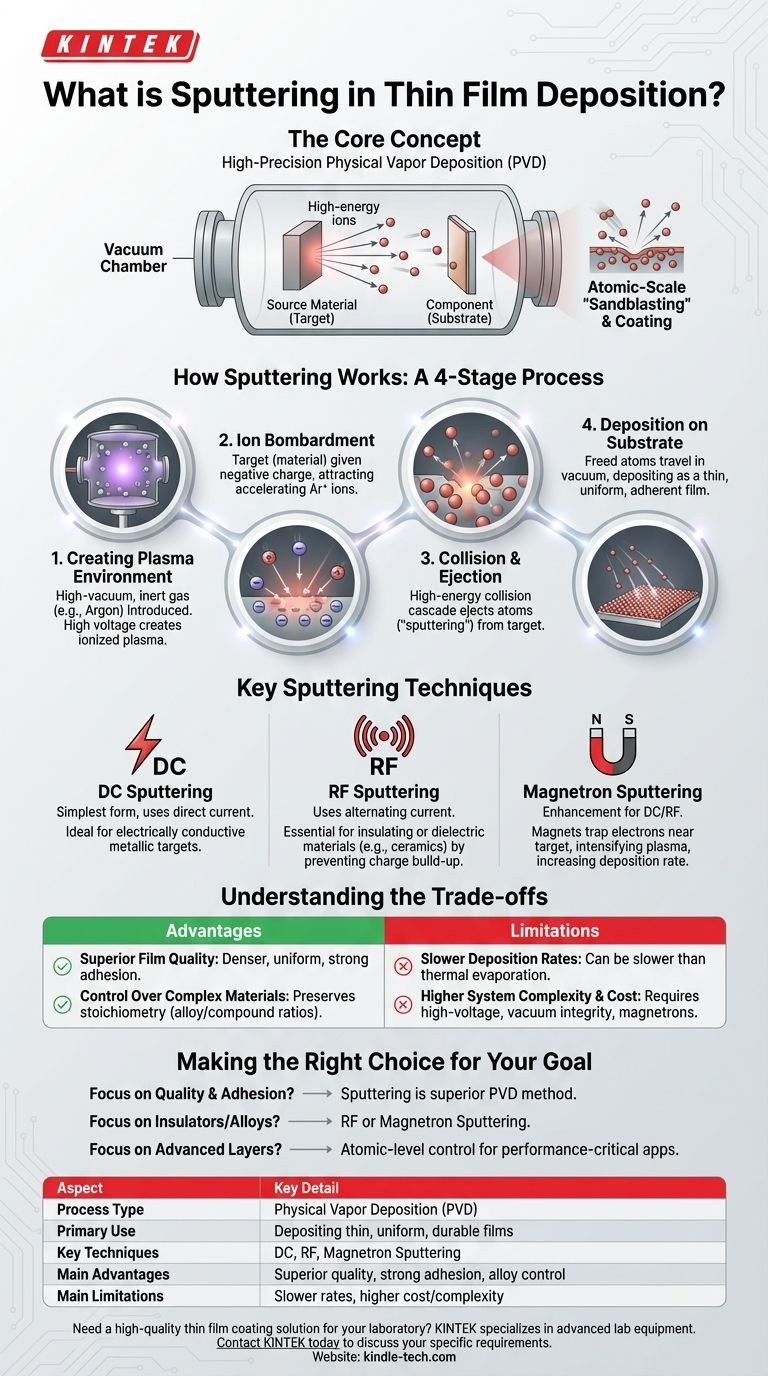

Como o Sputtering Funciona: Uma Análise Passo a Passo

Para entender o sputtering, é melhor visualizá-lo como um processo controlado de quatro estágios que ocorre dentro de uma câmara de vácuo especializada.

Etapa 1: Criação do Ambiente de Plasma

O processo começa em uma câmara de alto vácuo, que é preenchida com uma pequena quantidade controlada de um gás inerte, geralmente Argônio (Ar). Uma alta tensão é então aplicada, removendo elétrons dos átomos de argônio e criando um gás ionizado e brilhante conhecido como plasma.

Etapa 2: Bombardeio Iônico do Alvo

O alvo, feito do material a ser depositado, recebe uma carga elétrica negativa. Isso faz com que os íons de argônio carregados positivamente (Ar+) do plasma acelerem agressivamente e colidam com a superfície do alvo.

Etapa 3: A Cascata de Colisão e Ejeção

Quando um íon de alta energia atinge o alvo, ele transfere seu momento para os átomos do alvo. Isso desencadeia uma cascata de colisão abaixo da superfície, semelhante a uma reação em cadeia subatômica. Essa cascata resulta, em última análise, na remoção física, ou "sputtering", de átomos da superfície do alvo.

Etapa 4: Deposição no Substrato

Esses átomos recém-liberados do alvo viajam pela câmara de vácuo e pousam no substrato (o objeto que está sendo revestido, como um wafer de silício ou lente óptica). Como eles chegam com energia significativa, eles formam um filme fino muito denso, bem aderido e altamente uniforme.

Principais Técnicas de Sputtering

Embora o princípio seja o mesmo, diferentes técnicas de sputtering são usadas dependendo do material e do resultado desejado.

Sputtering DC

Esta é a forma mais simples, onde uma tensão de corrente contínua (DC) é usada. Funciona excepcionalmente bem para depositar alvos metálicos eletricamente condutores.

Sputtering RF

Para materiais isolantes ou dielétricos (como cerâmicas), uma corrente DC não funcionará. O Sputtering por Radiofrequência (RF) usa uma corrente alternada que inverte rapidamente a polaridade. Isso evita o acúmulo de carga no alvo, permitindo que materiais não condutores sejam submetidos a sputtering de forma eficaz e ampliando drasticamente as aplicações do processo.

Sputtering de Magnetron

Este é um aprimoramento que pode ser aplicado tanto ao sputtering DC quanto ao RF. Ímãs fortes são colocados atrás do alvo para prender os elétrons no plasma perto de sua superfície. Isso intensifica a ionização do gás argônio, criando um plasma muito mais denso, o que aumenta significativamente a taxa de deposição e reduz o aquecimento do substrato.

Compreendendo as Compensações

O sputtering é uma técnica poderosa, mas envolve vantagens e limitações específicas que são cruciais de entender.

Vantagem: Qualidade Superior do Filme

Os filmes obtidos por sputtering são tipicamente muito mais densos, mais uniformes e têm maior adesão ao substrato em comparação com outros métodos, como a evaporação térmica. A maior energia cinética dos átomos depositados é uma razão chave para isso.

Vantagem: Controle Sobre Materiais Complexos

O sputtering se destaca na deposição de ligas e materiais compostos. O processo transfere fielmente o material do alvo para o substrato, preservando a estequiometria original (as proporções elementares).

Limitação: Taxas de Deposição Mais Lentas

Em alguns casos, especialmente quando comparado à simples evaporação térmica, o sputtering pode ser um processo mais lento. O sputtering de magnetron foi desenvolvido especificamente para ajudar a mitigar esse problema, aumentando a velocidade de deposição.

Limitação: Maior Complexidade e Custo do Sistema

Os sistemas de sputtering, com sua necessidade de fontes de alimentação de alta tensão, integridade do vácuo e (frequentemente) magnetrons, são geralmente mais complexos e caros do que técnicas de deposição mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

O sputtering é uma tecnologia fundamental para inúmeras indústrias, desde semicondutores e óptica até dispositivos médicos e armazenamento de dados. Aplicá-lo corretamente depende inteiramente das propriedades exigidas do filme.

- Se seu foco principal for a qualidade, uniformidade e adesão do filme: O sputtering é quase sempre o método de Deposição Física de Vapor superior.

- Se seu foco principal for a deposição de um material isolante ou uma liga complexa: O Sputtering RF ou de Magnetron é a escolha definitiva para manter a composição e a qualidade.

- Se seu foco principal for a criação de camadas ópticas ou eletrônicas avançadas: O sputtering fornece o controle em nível atômico necessário para aplicações críticas de desempenho, como revestimentos antirreflexo e circuitos semicondutores.

Ao entender seu mecanismo central, você pode alavancar o sputtering para projetar materiais no nível atômico, possibilitando a próxima geração de tecnologia avançada.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Uso Principal | Deposição de filmes finos, uniformes e duráveis |

| Técnicas Principais | Sputtering DC, Sputtering RF, Sputtering de Magnetron |

| Principais Vantagens | Qualidade superior do filme, forte adesão, excelente controle para ligas e compostos |

| Principais Limitações | Taxas de deposição mais lentas, maior complexidade e custo do sistema |

Precisa de uma solução de revestimento de filme fino de alta qualidade para seu laboratório?

O sputtering é a escolha definitiva para aplicações que exigem densidade, uniformidade e adesão de filme superiores — desde wafers semicondutores e lentes ópticas até dispositivos médicos. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório avançados, incluindo sistemas de sputtering, para atender às suas necessidades precisas de pesquisa e produção.

Deixe nossos especialistas ajudá-lo a alcançar o controle em nível atômico para seu próximo projeto. Entre em contato com a KINTEK hoje para discutir suas necessidades específicas e descobrir a solução de sputtering certa para o seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação para Matéria Orgânica

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato