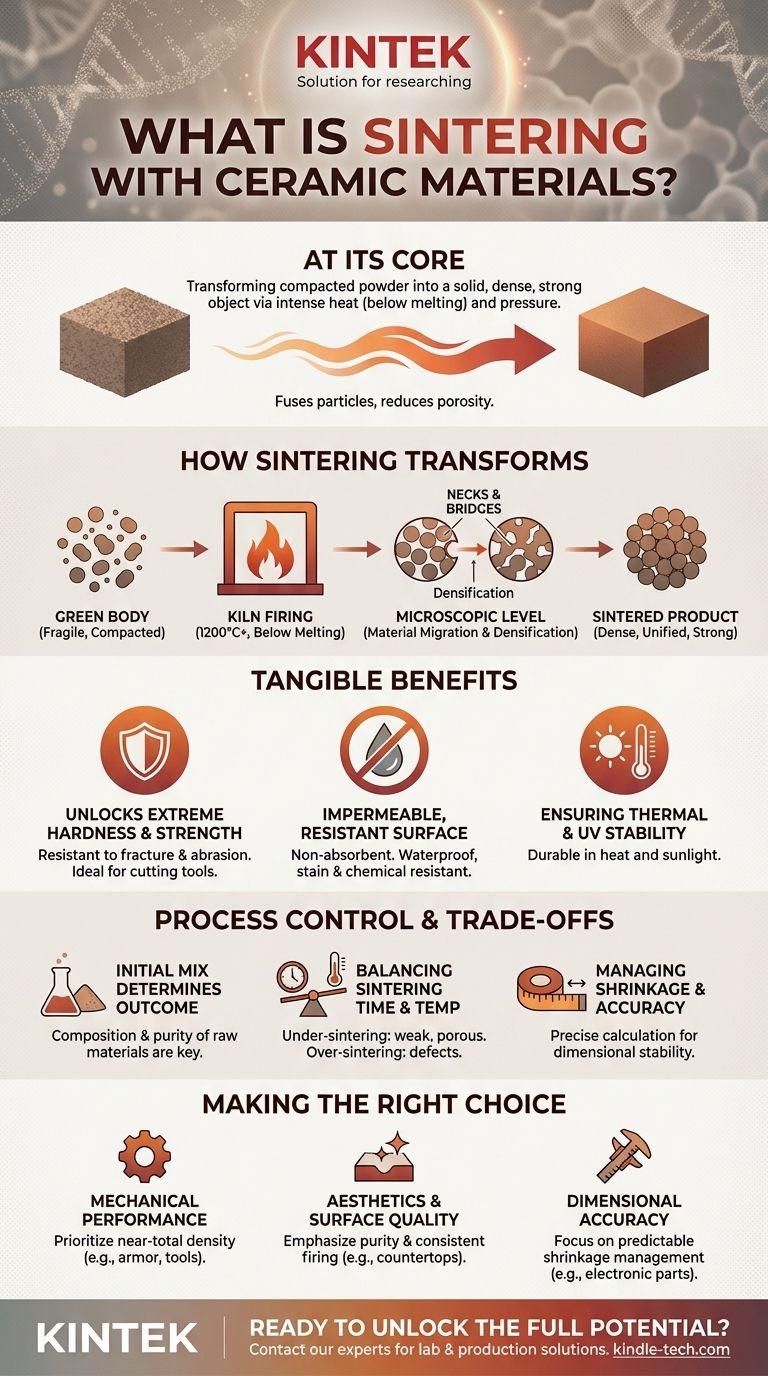

Em sua essência, a sinterização cerâmica é um processo de fabricação de alta temperatura que transforma um pó compactado em um objeto sólido, denso e incrivelmente forte. Ao aplicar calor intenso e, muitas vezes, pressão, as partículas cerâmicas individuais são fundidas, reduzindo drasticamente a porosidade interna e criando uma estrutura unificada e não porosa sem nunca derreter o material em si.

A sinterização não é simplesmente um processo de cozimento; é uma transformação microscópica controlada. Ela fecha as lacunas entre as partículas da matéria-prima, alterando fundamentalmente a estrutura interna da cerâmica para liberar suas propriedades características de dureza, durabilidade e resistência extremas.

Como a Sinterização Transforma Fundamentalmente o Pó Cerâmico

A sinterização é a etapa crítica que converte uma forma compactada e frágil em um material técnico de alto desempenho. A transformação ocorre em um nível microscópico, atômico.

De um "Corpo Verde" a uma Massa Sólida

O processo começa com uma mistura cuidadosamente selecionada de matérias-primas naturais como argila, sílica, feldspato e pigmentos minerais. Este pó é prensado sob força extrema em uma forma desejada, conhecida como "corpo verde". Esta forma inicial é calcária e frágil, mantida unida apenas pela compactação e aglutinantes.

O Papel do Calor Extremo

O corpo verde é então queimado em um forno a temperaturas que frequentemente excedem 1200°C (2200°F). Crucialmente, esta temperatura está abaixo do ponto de fusão do material. O objetivo não é liquefazer a cerâmica, mas excitar seus átomos o suficiente para desencadear a difusão e a ligação.

O Que Acontece no Nível Microscópico

Nessas altas temperaturas, ocorre a migração de material. Os átomos se movem das partículas individuais para formar "pescoços" ou pontes entre elas. À medida que essas pontes crescem, as partículas se aproximam e os espaços vazios (poros) entre elas encolhem e são gradualmente eliminados. Este processo de adensamento é o que confere ao produto final sua resistência.

Os Benefícios Tangíveis de uma Estrutura Sinterizada

A microestrutura densa e unificada criada durante a sinterização é diretamente responsável pelas notáveis características de desempenho desses materiais.

Desbloqueando Dureza e Resistência Extremas

Ao eliminar a porosidade, a sinterização cria uma estrutura sólida que é altamente resistente à fratura e à abrasão. Para cerâmicas técnicas como a zircônia, a sinterização também desencadeia uma mudança de fase em sua estrutura cristalina, transformando-a em um estado excepcionalmente duro, adequado para ferramentas de corte e implantes dentários.

Criação de uma Superfície Impermeável e Resistente

A ausência de poros torna a superfície final não absorvente. É por isso que a cerâmica sinterizada é à prova d'água e altamente resistente a manchas, produtos químicos e grafite. Simplesmente não há vazios para líquidos ou contaminantes penetrarem.

Garantindo Estabilidade Térmica e UV

Um material que foi forjado a 1200°C é inerentemente estável em temperaturas normais. As cerâmicas sinterizadas não se degradam sob o calor de uma panela quente ou sob exposição prolongada aos raios UV do sol, tornando-as excepcionalmente duráveis para aplicações internas e externas.

Compreendendo as Compensações e o Controle do Processo

Obter um produto sinterizado perfeito é uma ciência precisa. As propriedades finais não são garantidas; elas são o resultado de um controle meticuloso de todo o processo.

A Mistura Inicial Determina o Resultado

As características finais — resistência, cor e estabilidade química — são amplamente determinadas pela composição da mistura de pó inicial. A seleção e pureza das matérias-primas como quartzo, argila e feldspatos são a base para o desempenho do produto final.

Equilibrando Tempo e Temperatura de Sinterização

O objetivo é a máxima adensificação sem causar defeitos. A sub-sinterização (temperatura muito baixa ou tempo muito curto) resulta em uma peça porosa e fraca. A super-sinterização pode causar crescimento anormal de grãos, o que paradoxalmente pode reduzir a resistência e a tenacidade do material.

Gerenciando a Retração e a Precisão Dimensional

À medida que os poros são eliminados, todo o componente encolhe significativamente. Essa retração deve ser calculada com precisão e levada em consideração ao projetar o molde inicial do "corpo verde". A sinterização descontrolada pode levar a peças empenadas ou dimensionalmente imprecisas, uma falha crítica para componentes de engenharia de precisão.

Fazendo a Escolha Certa para Sua Aplicação

Compreender os princípios da sinterização permite que você especifique materiais adequados para sua finalidade específica.

- Se seu foco principal é o desempenho mecânico (por exemplo, ferramentas de corte, blindagem): Priorize materiais que atinjam densidade quase total por meio de controle preciso de temperatura e pressão.

- Se seu foco principal é estética e qualidade de superfície (por exemplo, bancadas, pisos): Enfatize a pureza da mistura mineral bruta e um processo de queima consistente para garantir uniformidade de cor e uma superfície sem defeitos.

- Se seu foco principal é a precisão dimensional (por exemplo, isoladores eletrônicos, peças de engenharia): Concentre-se na capacidade de um fabricante de gerenciar previsivelmente a retração, padronizando a compactação do pó e os ciclos de aquecimento.

Dominar este processo é como os minerais naturais brutos são transformados em alguns dos materiais de maior desempenho disponíveis hoje.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo do Processo | Transformar pó compactado em um objeto sólido e denso sem derreter. |

| Temperatura Típica | Frequentemente excede 1200°C (2200°F). |

| Benefício Principal | Cria uma estrutura unificada e não porosa para dureza e durabilidade extremas. |

| Fator Crítico | Controle meticuloso do tempo, temperatura e mistura inicial do pó. |

| Desafio Comum | Gerenciamento preciso da retração para precisão dimensional. |

Pronto para desbloquear todo o potencial dos materiais cerâmicos para suas necessidades de laboratório ou produção?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho e suporte especializado necessários para processos térmicos precisos, como a sinterização. Se você está desenvolvendo ferramentas de corte, implantes dentários ou componentes técnicos avançados, nossas soluções ajudam você a alcançar o equilíbrio perfeito entre densidade, resistência e precisão dimensional.

Contate nossos especialistas hoje para discutir como podemos apoiar seus projetos de ciência de materiais com equipamentos e consumíveis confiáveis, adaptados às suas necessidades específicas de sinterização cerâmica.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço