Em sua essência, a sinterização a baixa temperatura é uma categoria de processos de fabricação avançados que alcançam a densificação de materiais sem depender exclusivamente de calor extremo. Esses métodos utilizam forças motrizes alternativas – como alta pressão, reações químicas ou entrega de energia direcionada – para unir partículas em uma massa sólida a temperaturas significativamente mais baixas do que as exigidas pela sinterização convencional.

O desafio central na sinterização é fornecer energia suficiente para que os átomos se liguem e eliminem os poros. Enquanto os métodos tradicionais usam o calor elevado como sua ferramenta principal, as técnicas de baixa temperatura encontram maneiras mais eficientes de conseguir isso, muitas vezes introduzindo pressão, fases líquidas ou reações químicas para fazer o trabalho pesado.

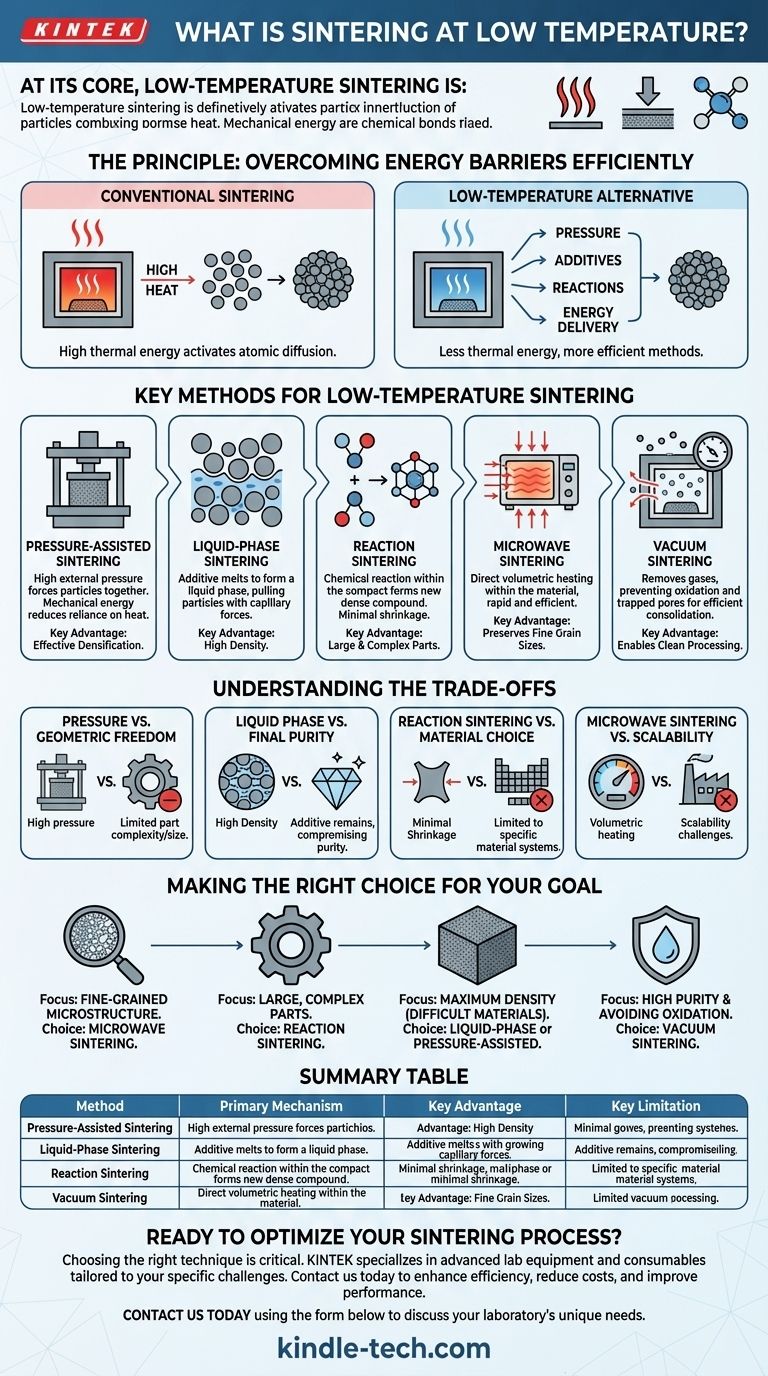

O Princípio: Superar Barreiras de Energia de Forma Eficiente

A sinterização tradicional é um processo simples, mas intensivo em energia. Ao entender seu mecanismo, podemos ver por que as alternativas são necessárias.

Como Funciona a Sinterização Convencional

A sinterização convencional submete um compactado de pó solto a altas temperaturas, tipicamente abaixo do ponto de fusão do material. Essa energia térmica ativa a difusão atômica, fazendo com que os átomos migrem das superfícies das partículas para os "pescoços" que se formam entre elas, fechando gradualmente os poros e criando uma peça densa e sólida.

A Alternativa de Baixa Temperatura

O objetivo da sinterização a baixa temperatura é facilitar essa densificação com menos energia térmica. Isso é crucial para economizar custos, acelerar a produção e, o mais importante, preservar microestruturas de granulação fina ou processar materiais sensíveis à temperatura.

Principais Métodos para Sinterização a Baixa Temperatura

Existem várias estratégias distintas para diminuir a temperatura de sinterização necessária. Cada uma opera com um princípio diferente e é adequada para diferentes aplicações.

Sinterização Assistida por Pressão

Esta é a abordagem mais direta. Ao aplicar alta pressão externa ao compactado de pó, as partículas são fisicamente forçadas a um contato próximo. Essa energia mecânica reduz a dependência da energia térmica para fechar os poros, permitindo que a densificação ocorra a uma temperatura muito mais baixa.

Sinterização em Fase Líquida

Nesta técnica, uma pequena quantidade de um aditivo é misturada com o pó primário. Este aditivo é escolhido para ter um ponto de fusão mais baixo do que o material principal. Na temperatura de sinterização, o aditivo derrete, criando uma fase líquida que molha as partículas sólidas. As forças capilares puxam as partículas para perto, e o líquido atua como um caminho de transporte rápido para os átomos se dissolverem e reprecipitarem, preenchendo rapidamente os poros e alcançando alta densidade.

Sinterização por Reação

Este método envolve uma reação química dentro do compactado de pó. Em vez de simplesmente ligar as partículas existentes, os materiais de partida reagem para formar um novo composto cerâmico denso. Como a própria reação fornece uma forte força motriz para a consolidação, a temperatura do processo pode ser relativamente baixa. Uma vantagem chave é sua retração mínima, tornando-o ideal para peças grandes e complexas.

Sinterização por Micro-ondas

A sinterização por micro-ondas utiliza um mecanismo de aquecimento fundamentalmente diferente. Em vez de aquecer o material de fora para dentro, as micro-ondas geram calor diretamente dentro do material. Este aquecimento rápido e volumétrico é altamente eficiente e pode reduzir significativamente o tempo necessário para atingir as temperaturas de sinterização. Embora a temperatura de pico ainda possa ser alta, a velocidade do processo ajuda a preservar tamanhos de grão finos, um objetivo primário frequentemente associado ao processamento de baixa temperatura.

Sinterização a Vácuo

Embora não seja um método de baixa temperatura por si só, a criação de um vácuo é uma condição crítica que o possibilita. A remoção de gases atmosféricos do forno previne a oxidação e elimina gases presos dentro dos poros que, de outra forma, inibiriam a densificação. Este ambiente mais limpo torna todo o processo de sinterização mais eficiente, muitas vezes permitindo o sucesso a uma temperatura mais baixa ou por uma duração mais curta do que seria possível no ar.

Compreendendo as Trocas

A escolha de um método de sinterização requer uma compreensão clara de seus compromissos inerentes. Não existe uma solução "melhor" única.

Pressão vs. Liberdade Geométrica

O uso de alta pressão é eficaz para a densificação, mas requer ferramentas robustas e muitas vezes caras (matrizes e prensas). Isso pode limitar severamente o tamanho e a complexidade das peças que você pode produzir.

Fase Líquida vs. Pureza Final

Na sinterização em fase líquida, o aditivo que forma o líquido torna-se uma parte permanente da microestrutura final do material. Isso é inaceitável para aplicações que exigem alta pureza química.

Sinterização por Reação vs. Escolha do Material

A sinterização por reação é poderosa, mas é limitada a sistemas de materiais onde uma reação química adequada pode produzir o composto final desejado. Você não pode aplicar este método universalmente a qualquer material.

Sinterização por Micro-ondas vs. Escalabilidade e Compatibilidade

A sinterização por micro-ondas é tipicamente melhor para componentes pequenos e únicos e pode ter problemas com materiais que são altamente condutores ou que não se acoplam bem com a energia de micro-ondas. A escalabilidade do processo para produção em grande volume continua sendo um desafio de engenharia significativo.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione seu método com base no resultado mais crítico para o seu projeto.

- Se o seu foco principal é preservar uma microestrutura de granulação fina ou em nanoescala: A velocidade da sinterização por micro-ondas é uma grande vantagem.

- Se o seu foco principal é produzir peças grandes e complexas com alta precisão dimensional: A sinterização por reação é a principal candidata devido à sua retração mínima.

- Se o seu foco principal é alcançar a densidade máxima em um material difícil de sinterizar: A sinterização em fase líquida ou assistida por pressão fornece poderosas forças motrizes para a densificação.

- Se o seu foco principal é garantir alta pureza e evitar a oxidação: A sinterização a vácuo é uma condição de processo essencial para permitir uma consolidação eficiente e limpa.

Em última análise, escolher o processo de sinterização certo significa combinar o mecanismo com o seu material específico e os requisitos de desempenho.

Tabela Resumo:

| Método | Mecanismo Primário | Principal Vantagem | Principal Limitação |

|---|---|---|---|

| Assistida por Pressão | Alta Pressão Externa | Densificação Eficaz | Complexidade/Tamanho Limitado da Peça |

| Fase Líquida | Fusão de Aditivo (Forças Capilares) | Alta Densidade | Pureza Final Comprometida |

| Sinterização por Reação | Reação Química In-Situ | Retração Mínima | Limitada a Materiais Específicos |

| Sinterização por Micro-ondas | Aquecimento Volumétrico (Velocidade) | Preserva Microestrutura Fina | Desafios de Escalabilidade |

| Sinterização a Vácuo | Ausência de Gases Oxidantes | Permite Processamento Limpo | Não é um Método de Baixa Temperatura Autônomo |

Pronto para Otimizar Seu Processo de Sinterização?

Escolher a técnica certa de sinterização a baixa temperatura é crucial para alcançar as propriedades desejadas do seu material, seja uma microestrutura de granulação fina, alta precisão dimensional ou densidade máxima. A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis adaptados aos seus desafios específicos de sinterização.

Nossos especialistas podem ajudá-lo a selecionar a solução perfeita para aumentar a eficiência, reduzir custos e melhorar o desempenho de seus materiais. Não deixe que as limitações da sinterização impeçam sua inovação.

Entre em contato conosco hoje usando o formulário abaixo para discutir como podemos apoiar as necessidades exclusivas do seu laboratório e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- O que é uma máquina de sputtering por magnetron? Deposição de Filmes Finos de Precisão para Materiais Avançados

- Como funciona uma máquina de pulverização catódica? Alcance Precisão em Nível Atômico para Seus Revestimentos

- Como funciona a pulverização catódica por magnetron? Um Guia para Deposição de Filmes Finos de Alta Qualidade

- O que é a pulverização catódica por magnetron? Um Guia para a Deposição de Filmes Finos de Alta Qualidade

- Como as propriedades mecânicas são afetadas pela sinterização? Domine as compensações para materiais mais fortes