Em ciência dos materiais, o Processamento Térmico Rápido (RTP) é um método de recozimento especializado onde um material, tipicamente uma bolacha semicondutora, é aquecido a altas temperaturas muito rapidamente usando fontes de luz de alta intensidade. O ciclo completo de aquecimento, manutenção da temperatura e resfriamento é concluído em segundos a minutos, alcançando mudanças estruturais específicas enquanto minimiza efeitos colaterais indesejados da exposição prolongada ao calor.

O propósito central do RTP não é apenas recozer um material, mas fazê-lo com extrema velocidade e controle. Isso minimiza o "orçamento térmico" total — a combinação de temperatura e tempo — o que é fundamental para a fabricação de dispositivos complexos e multicamadas, como os microchips modernos.

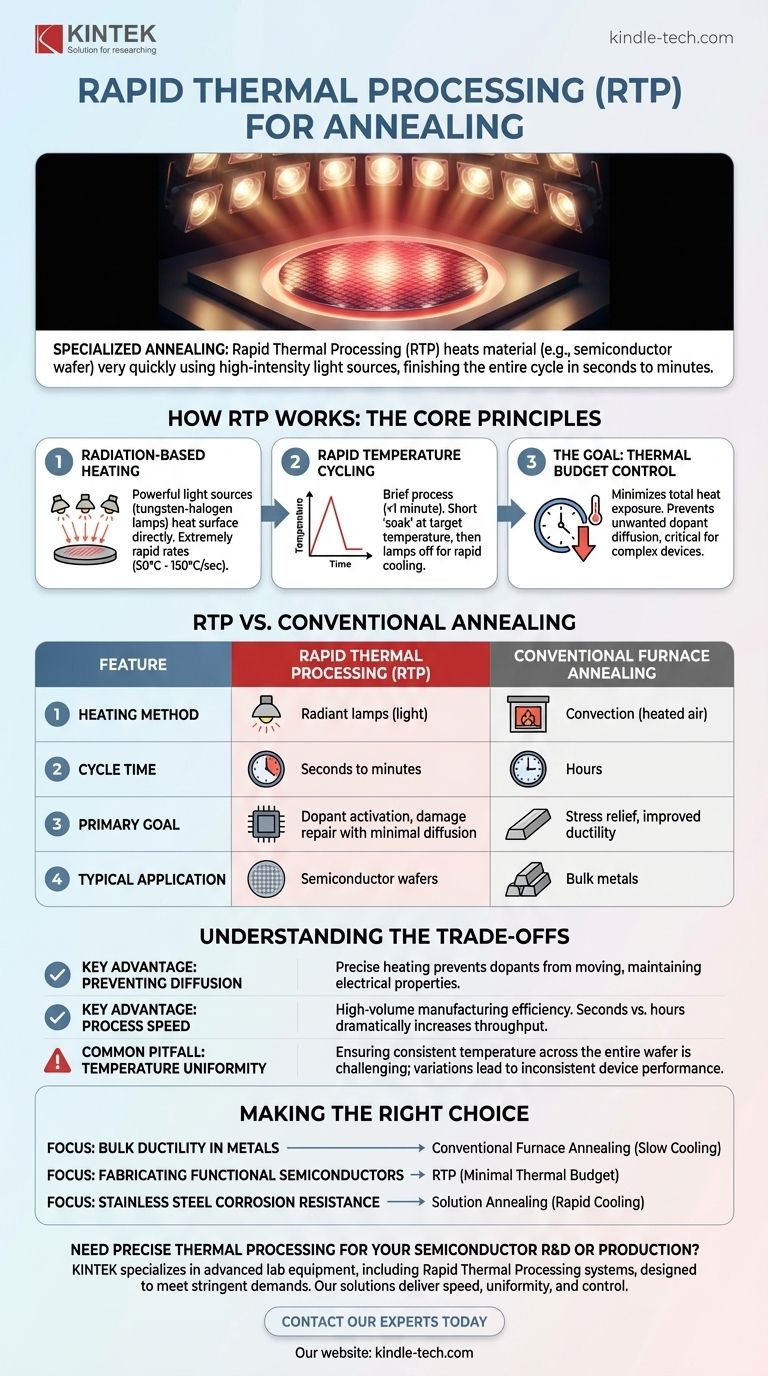

Como o RTP Funciona: Os Princípios Centrais

Enquanto o recozimento tradicional modifica as propriedades do volume de um material ao longo de um longo período, o RTP é uma técnica de precisão e velocidade. Ele atinge os objetivos do recozimento — como reparar danos cristalinos ou ativar dopantes — sem as desvantagens de um forno lento.

Aquecimento Baseado em Radiação

Ao contrário de um forno convencional que aquece os materiais lentamente por convecção, o RTP usa fontes de luz potentes e incoerentes, como lâmpadas de tungstênio-halogênio. Essa energia radiante é absorvida diretamente pela superfície do material, permitindo taxas de aquecimento extremamente rápidas, muitas vezes entre 50°C e 150°C por segundo.

Ciclo de Temperatura Rápido

Todo o processo de RTP é breve, geralmente durando menos de um minuto. Após o breve "período de permanência" na temperatura alvo, as lâmpadas são desligadas e o material esfria rapidamente. Esta é uma característica definidora que o separa do recozimento tradicional, que enfatiza o resfriamento lento para maximizar a ductilidade.

O Objetivo: Controle do Orçamento Térmico

O principal motor para o uso do RTP é limitar a exposição total do material ao calor. Em dispositivos complexos como semicondutores, o aquecimento prolongado faz com que os átomos dopantes se difundam ou se espalhem de suas localizações pretendidas, o que pode destruir as propriedades elétricas do dispositivo. A velocidade do RTP realiza os reparos necessários no nível atômico sem permitir tempo para que essa difusão destrutiva ocorra.

RTP vs. Recozimento Convencional

Compreender o contexto do RTP requer compará-lo com métodos tradicionais. A escolha entre eles depende inteiramente do material e do resultado desejado.

Perfil de Aquecimento e Resfriamento

O recozimento tradicional usa um forno para aquecer lentamente um material, mantê-lo na temperatura e, em seguida, resfriá-lo muito lentamente para alcançar um estado relaxado e altamente dúctil. O RTP faz o oposto, empregando aquecimento e resfriamento rápidos para alcançar uma mudança específica e sensível ao tempo.

Propósito Principal

O recozimento convencional é frequentemente usado em metais de volume para aliviar tensões internas, reverter os efeitos do encruamento por trabalho e melhorar a usinabilidade. Seu objetivo é tornar um grande pedaço de material mais uniforme e trabalhável.

O RTP, em contraste, é um processo chave na fabricação de semicondutores. É usado para ativar dopantes implantados, reparar danos na rede cristalina causados pela implantação iônica e formar filmes finos de silicietos metálicos em uma bolacha.

Aplicação do Material

Embora técnicas como o recozimento em solução sejam usadas em metalurgia para ligas específicas como o aço inoxidável, o RTP está quase exclusivamente associado à fabricação de circuitos integrados em bolachas de silício.

Compreendendo as Trocas

O RTP é uma ferramenta poderosa, mas suas vantagens são específicas para certas aplicações e ele traz desafios únicos.

Vantagem Chave: Prevenção da Difusão

Como mencionado, o principal benefício do RTP é sua capacidade de aquecer uma bolacha apenas tempo suficiente para ativar dopantes ou reparar danos sem permitir que eles se movam de suas localizações precisas. Essa precisão é impossível de alcançar em um forno convencional.

Vantagem Chave: Velocidade do Processo

Na fabricação de alto volume, o tempo de processo é crítico. Um ciclo RTP que leva 90 segundos é muito mais eficiente do que um processo de forno que pode levar muitas horas, aumentando drasticamente o rendimento da produção.

Armadilha Comum: Uniformidade de Temperatura

Um desafio significativo no RTP é garantir que toda a bolacha seja aquecida exatamente à mesma temperatura. Qualquer ligeira variação na intensidade da lâmpada ou refletividade através da bolacha pode criar pontos quentes ou frios, levando a um desempenho inconsistente do dispositivo e rendimentos mais baixos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de recozimento é uma função do seu material, sua escala e seu resultado estrutural desejado.

- Se o seu foco principal é melhorar a ductilidade do volume em metais: O recozimento tradicional em forno com um ciclo de resfriamento lento é a abordagem correta.

- Se o seu foco principal é fabricar dispositivos semicondutores funcionais: O RTP é essencial para ativar dopantes e reparar danos com o mínimo de orçamento térmico.

- Se o seu foco principal é aumentar a resistência à corrosão em aço inoxidável: Um processo especializado como o recozimento em solução, que também usa resfriamento rápido por um motivo diferente, é necessário.

Em última análise, selecionar a técnica de recozimento correta requer combinar o perfil térmico exclusivo do processo com o material específico e o resultado desejado.

Tabela de Resumo:

| Característica | Processamento Térmico Rápido (RTP) | Recozimento Convencional em Forno |

|---|---|---|

| Método de Aquecimento | Lâmpadas radiantes (luz) | Convecção (ar aquecido) |

| Tempo de Ciclo | Segundos a minutos | Horas |

| Objetivo Principal | Ativação de dopantes, reparo de danos com difusão mínima | Alívio de tensão, melhoria da ductilidade |

| Aplicação Típica | Bolachas semicondutoras | Metais de volume |

Precisa de processamento térmico preciso para sua P&D ou produção de semicondutores?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de Processamento Térmico Rápido, projetados para atender às exigências rigorosas da fabricação moderna de semicondutores. Nossas soluções oferecem a velocidade, uniformidade de temperatura e controle que você precisa para maximizar o rendimento e o desempenho.

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia RTP pode otimizar seu processo de recozimento e aprimorar o desempenho do seu dispositivo.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Forno de Mufla de 1700℃ para Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Para que tipos de materiais é utilizada a pulverização catódica de RF? Domine a deposição de filmes finos de dielétricos e além

- Qual o papel de um forno de CVD de alta temperatura na síntese de cristais de Mo2C? Alcance Precisão em Nível Atômico

- Quais são os componentes do MOCVD? Uma Análise Detalhada Deste Avançado Sistema de Deposição

- Quanto tempo dura um alvo de sputtering? Domine a Métrica kW-h para Máximo Tempo de Atividade e Rendimento

- Quais são os parâmetros da deposição química de vapor? Domine a Qualidade, Uniformidade e Taxa do Filme

- Qual é a função principal da câmara de sublimação em CVD de TaC? Domínio da Vaporização e Estabilidade do Precursor

- Como o metal é depositado em uma superfície usando deposição por pulverização catódica? Um Guia para Revestimento de Filmes Finos de Alta Qualidade

- Como os nanomateriais são sintetizados por deposição química a vapor? Um guia passo a passo para a fabricação "bottom-up"