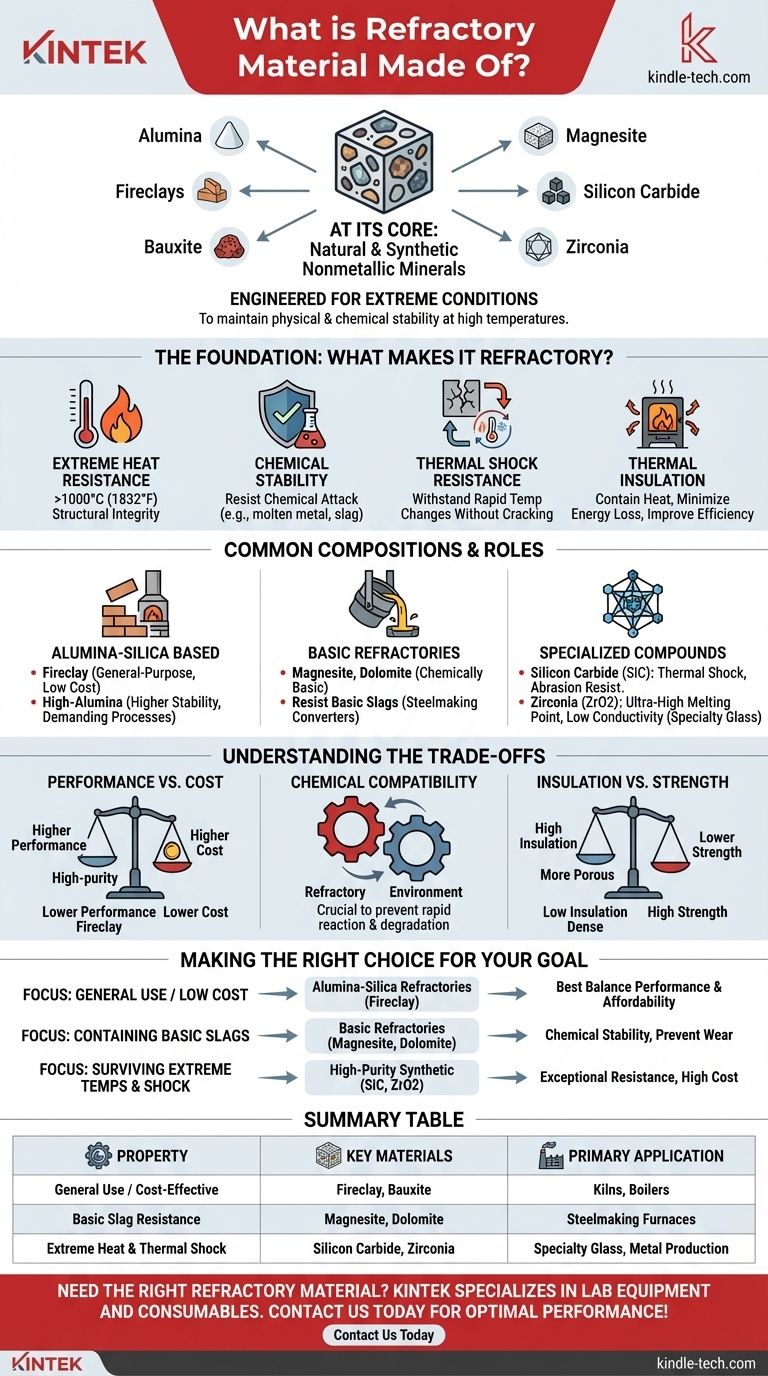

Em sua essência, um material refratário é feito de uma gama de minerais não metálicos naturais e sintéticos. Estes são escolhidos especificamente por sua capacidade de suportar condições extremas. Os componentes chave incluem compostos e minerais como alumina, argilas refratárias, bauxita, magnesita, carbeto de silício e zircônia.

A composição específica de um refratário não é arbitrária; ela é projetada para atingir um único objetivo crítico: manter a estabilidade física e química em temperaturas incrivelmente altas. A escolha das matérias-primas dita diretamente o desempenho do material, determinando sua resistência ao calor, ataque químico e choque térmico.

A Fundação: O que Torna um Material 'Refratário'?

Um material ganha o título de "refratário" ao possuir um conjunto específico de propriedades. Essas características são a razão pela qual eles são indispensáveis em processos industriais de alta temperatura, como fornos e estufas.

Resistência a Calor Extremo

Esta é a propriedade mais fundamental. Os materiais refratários possuem pontos de fusão excepcionalmente altos e podem manter sua integridade estrutural em temperaturas de serviço que frequentemente excedem 1000°C (1832°F).

Estabilidade Química

Em muitas aplicações industriais, os refratários são expostos a líquidos e gases corrosivos, como metal fundido ou escória. Uma função chave é resistir ao ataque químico e evitar reagir com essas substâncias, o que previne tanto a contaminação do produto quanto a degradação do revestimento.

Resistência ao Choque Térmico

Os processos industriais frequentemente envolvem mudanças rápidas de temperatura. Os materiais refratários devem ser capazes de suportar esses ciclos térmicos — aquecendo e resfriando rapidamente — sem rachar ou lascar. Essa propriedade é conhecida como resistência ao choque térmico.

Isolamento Térmico

Um papel principal de um refratário é conter o calor dentro de um vaso. Um bom desempenho de isolamento térmico garante que o calor permaneça dentro do forno ou reator, minimizando a perda de energia e melhorando a eficiência geral. É por isso que os refratários modernos podem levar a economias significativas de energia.

Composições Refratárias Comuns e Seus Papéis

Os materiais refratários são tipicamente categorizados por sua composição química. A escolha depende inteiramente da temperatura, ambiente químico e estresse mecânico da aplicação específica.

Base de Alumina-Sílica

Esta é a categoria mais comum e versátil, derivada de minerais como argila refratária, bauxita e alumina pura.

- Argila Refratária: Um material econômico e amplamente utilizado para aplicações de propósito geral, como estufas e caldeiras.

- Alta Alumina: Ao aumentar a porcentagem de alumina, a refratariedade e a estabilidade sob carga do material são significativamente melhoradas, tornando-o adequado para processos mais exigentes.

Refratários Básicos

Compostos por materiais como magnesita e dolomita, esses refratários são quimicamente básicos. Eles são usados em ambientes onde estarão em contato com escórias básicas, como em conversores de fabricação de aço e fornos a arco elétrico, porque não reagirão quimicamente.

Compostos Especializados

Para os ambientes mais extremos, são necessários materiais sintéticos especializados.

- Carbeto de Silício (SiC): Oferece excepcional resistência ao choque térmico, alta condutividade térmica e excelente resistência à abrasão. É frequentemente usado em incineradores de resíduos e como suporte de estufa.

- Zircônia (ZrO2): Possui um dos pontos de fusão mais altos de todos os refratários e exibe condutividade térmica muito baixa, tornando-a ideal para aplicações de temperatura ultra-alta, como produção de vidro especial e metal.

Entendendo as Compensações (Trade-offs)

Selecionar um refratário é um ato de equilíbrio. Não existe um único material "melhor", apenas o mais apropriado para um determinado conjunto de condições.

Desempenho vs. Custo

Existe uma correlação direta entre o desempenho de um refratário e seu custo. Argilas refratárias comuns são relativamente baratas, enquanto materiais sintéticos de alta pureza como a zircônia são extremamente caros. A seleção é sempre uma decisão econômica ponderada em relação aos requisitos do processo.

A Compatibilidade Química é Crucial

Uma das falhas mais comuns é selecionar um refratário que é quimicamente incompatível com seu ambiente. Por exemplo, usar um refratário ácido (como um rico em sílica) em contato com uma escória básica causará uma reação química rápida e degradação veloz do revestimento refratário.

Isolamento vs. Resistência Mecânica

Materiais que são excelentes isolantes térmicos são frequentemente mais porosos e têm menor resistência mecânica. Inversamente, refratários densos e fortes podem ter maior condutividade térmica. Em muitos projetos de fornos, um revestimento multicamadas é usado, com uma face quente densa e forte apoiada por uma camada mais isolante e mais fraca para otimizar ambas as propriedades.

Fazendo a Escolha Certa para o Seu Objetivo

As demandas específicas da sua aplicação ditam a composição refratária ideal.

- Se o seu foco principal é uso geral a baixo custo: Refratários de alumina-sílica, particularmente aqueles baseados em argila refratária, oferecem o melhor equilíbrio entre desempenho e custo-benefício.

- Se o seu foco principal é conter escórias básicas, como na fabricação de aço: Você deve usar refratários básicos como magnesita ou dolomita para garantir estabilidade química e prevenir desgaste rápido.

- Se o seu foco principal é suportar temperaturas extremas e choque térmico: Materiais sintéticos de alta pureza como carbeto de silício ou zircônia são necessários, mesmo com seu alto custo associado.

Em última análise, entender a ligação entre a composição de um refratário e suas propriedades é fundamental para garantir a segurança, eficiência e longevidade de qualquer processo de alta temperatura.

Tabela de Resumo:

| Propriedade | Materiais Chave | Aplicação Principal |

|---|---|---|

| Uso Geral / Econômico | Argila Refratária, Bauxita | Estufas, Caldeiras |

| Resistência a Escória Básica | Magnesita, Dolomita | Fornos de Fabricação de Aço |

| Calor Extremo e Choque Térmico | Carbeto de Silício, Zircônia | Vidro Especial, Produção de Metal |

Precisa do material refratário certo para o seu processo de alta temperatura? A KINTEK é especializada em equipamentos e consumíveis de laboratório, servindo às necessidades laboratoriais com precisão. Nossos especialistas podem ajudá-lo a selecionar a composição refratária ideal para aumentar a eficiência, durabilidade e segurança do seu forno. Entre em contato conosco hoje para discutir suas necessidades específicas e alcançar o desempenho ideal!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

As pessoas também perguntam

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz