Na metalurgia do alumínio, a têmpera é o processo de arrefecimento rápido de uma liga de alumínio depois de ter sido aquecida a uma temperatura específica. Este arrefecimento rápido, tipicamente feito em água, óleo ou ar forçado, não endurece primariamente o alumínio. Em vez disso, a sua função crítica é fixar a estrutura interna da liga num estado específico e instável, que é o pré-requisito essencial para alcançar alta resistência através de um processo de envelhecimento subsequente.

A têmpera do alumínio é contraintuitiva quando comparada com o aço. O processo inicialmente torna o metal mais macio e mais trabalhável ao aprisionar elementos de liga em solução. A dureza e a resistência desejadas só são desenvolvidas mais tarde, durante um processo chamado "envelhecimento".

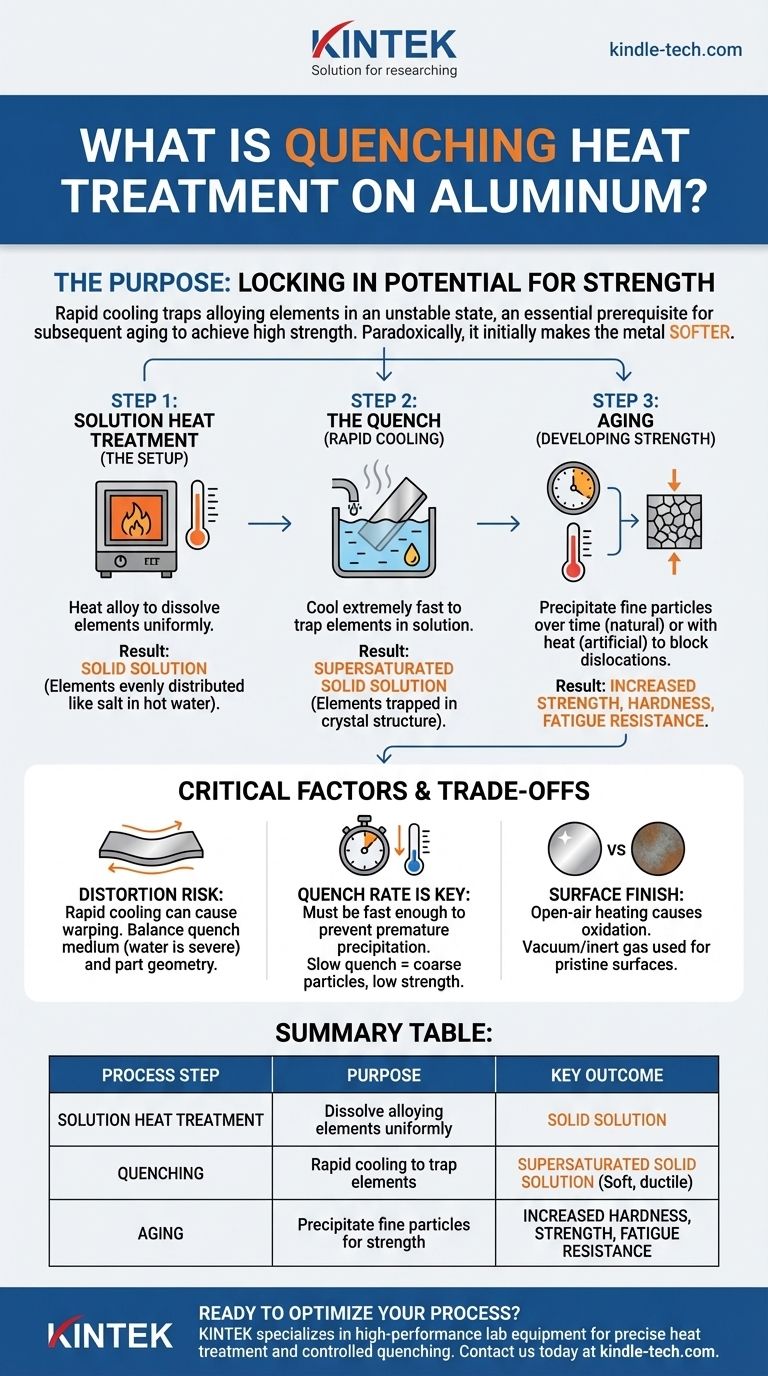

O Propósito da Têmpera do Alumínio

Para entender a têmpera, você deve primeiro entender o processo do qual ela faz parte: o endurecimento por precipitação. Este é um tratamento térmico de três etapas usado em ligas de alumínio específicas.

Etapa 1: Tratamento Térmico de Solubilização (A "Preparação")

Antes da têmpera, a liga de alumínio é aquecida a uma alta temperatura, tipicamente logo abaixo do seu ponto de fusão.

O objetivo desta etapa é dissolver os principais elementos de liga (como cobre, silício ou zinco) uniformemente na matriz de alumínio. Pense nisso como dissolver sal em água quente – os elementos distribuem-se para formar uma estrutura uniforme de fase única chamada solução sólida.

Etapa 2: A Têmpera (Fixando o Potencial)

Uma vez que os elementos estejam completamente dissolvidos, o material é arrefecido com extrema rapidez. Esta é a têmpera.

Este arrefecimento rápido impede que os elementos de liga precipitem da solução à medida que o metal arrefece. Eles são efetivamente aprisionados dentro da estrutura cristalina do alumínio, criando uma solução sólida supersaturada.

Etapa 3: O Resultado da Têmpera (Um Estado Mais Macio)

Imediatamente após a têmpera, o alumínio encontra-se na sua condição mais macia, mais dúctil e mais trabalhável.

Isso ocorre porque os elementos de liga aprisionados ainda não formaram as estruturas internas que impedem a deformação. Este estado é frequentemente referido como o temperamento 'W'.

Da Maciez à Resistência: O Papel do Envelhecimento

O estado temperado é apenas temporário. A verdadeira resistência é desenvolvida na etapa final, conhecida como envelhecimento ou tratamento de precipitação.

Envelhecimento Natural e Artificial

Os elementos de liga aprisionados começarão naturalmente a "precipitar" da solução supersaturada ao longo do tempo, mesmo à temperatura ambiente. Esses precipitados são partículas extremamente finas e dispersas que atuam como bloqueios dentro da rede cristalina do metal.

Este processo é chamado de envelhecimento natural e pode levar dias ou semanas. Para acelerar e controlar isso, o material pode ser reaquecido a uma baixa temperatura por uma duração específica. Isso é chamado de envelhecimento artificial ou "revenimento".

Propriedades Mecânicas Finais

Esses precipitados microscópicos obstruem o movimento das discordâncias dentro do metal, que é como ele resiste à deformação. O resultado é um aumento dramático na resistência, dureza e resistência à fadiga do alumínio.

Compreendendo as Trocas e Fatores Críticos

Embora a têmpera seja essencial para o alumínio de alta resistência, o processo requer controle preciso para ser bem-sucedido.

O Risco de Distorção

A rápida mudança de temperatura durante a têmpera induz tensões internas significativas. Peças finas ou de formato complexo são altamente suscetíveis a empenamento ou distorção. A escolha do meio de têmpera (a água é mais rápida e severa que o óleo ou o ar forçado) é um equilíbrio entre a taxa de arrefecimento e o risco de distorção.

A Taxa de Têmpera é Tudo

O arrefecimento deve ser rápido o suficiente para evitar a precipitação descontrolada dos elementos de liga durante a têmpera. Se a têmpera for muito lenta, os elementos formarão partículas grandes e grosseiras que contribuem muito pouco para a resistência final, desperdiçando efetivamente o tratamento térmico.

Oxidação e Acabamento Superficial

O aquecimento do alumínio em ambiente de ar aberto causará a formação de uma camada de óxido na superfície. Para muitas aplicações, isso não é um problema. No entanto, para componentes que exigem uma superfície impecável ou processamento subsequente específico, o tratamento térmico pode ser realizado em um ambiente de vácuo ou gás inerte para evitar essa oxidação.

Aplicando Isso ao Seu Projeto

Os parâmetros específicos de têmpera e envelhecimento que você escolher são ditados inteiramente pelas propriedades finais que seu componente exige.

- Se o seu foco principal é a máxima resistência e dureza: Uma têmpera muito rápida (por exemplo, em água fria) é necessária para atingir o mais alto nível de supersaturação, seguida por um ciclo de envelhecimento artificial cuidadosamente controlado.

- Se o seu foco principal é minimizar a distorção: Uma têmpera menos severa usando uma solução polimérica, água quente ou ar forçado pode ser necessária, o que muitas vezes envolve uma ligeira troca na obtenção da resistência máxima absoluta da liga.

- Se o seu foco principal é a usinabilidade ou conformabilidade: Você realizará essas operações no alumínio após a têmpera, mas antes do envelhecimento, enquanto o material estiver em seu estado mais macio e dúctil.

Compreender a têmpera não é apenas arrefecer metal; é controlar precisamente a estrutura interna do alumínio para desbloquear todo o seu potencial de desempenho.

Tabela Resumo:

| Etapa do Processo | Propósito | Resultado Chave |

|---|---|---|

| Tratamento Térmico de Solubilização | Dissolver elementos de liga uniformemente | Cria uma solução sólida |

| Têmpera | Arrefecimento rápido para aprisionar elementos | Forma uma solução sólida supersaturada (estado macio, dúctil) |

| Envelhecimento | Precipitar partículas finas para resistência | Aumenta a dureza, resistência e resistência à fadiga |

Pronto para otimizar seu processo de tratamento térmico de alumínio? Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho e consumíveis adaptados para aplicações metalúrgicas. Quer você precise de fornos precisos para tratamento térmico de solubilização ou sistemas de têmpera controlada, nossas soluções o ajudam a alcançar propriedades de material superiores com distorção mínima. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório no desenvolvimento e processamento de ligas de alumínio!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Qual é o ciclo de tratamento térmico a vácuo? Alcance Pureza e Precisão Superior do Material

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional