Em sua essência, o recozimento com têmpera é um processo de tratamento térmico específico que envolve aquecer um metal a uma alta temperatura para criar uma solução sólida uniforme e, em seguida, resfriá-lo rapidamente, ou "temperar", para fixar essa estrutura no lugar. Ao contrário de um recozimento tradicional que usa resfriamento lento para atingir máxima maciez e alívio de tensões, o recozimento com têmpera usa resfriamento rápido para preservar um estado metalúrgico específico que melhora propriedades como a resistência à corrosão ou prepara o material para um fortalecimento subsequente.

O recozimento com têmpera é um processo especializado, mais frequentemente aplicado a aços inoxidáveis austeníticos e certas ligas de alumínio. O objetivo não é simplesmente amolecer o metal, mas dissolver e aprisionar elementos de liga específicos em uma solução sólida, o que é crítico para restaurar a resistência à corrosão ou permitir o endurecimento por envelhecimento.

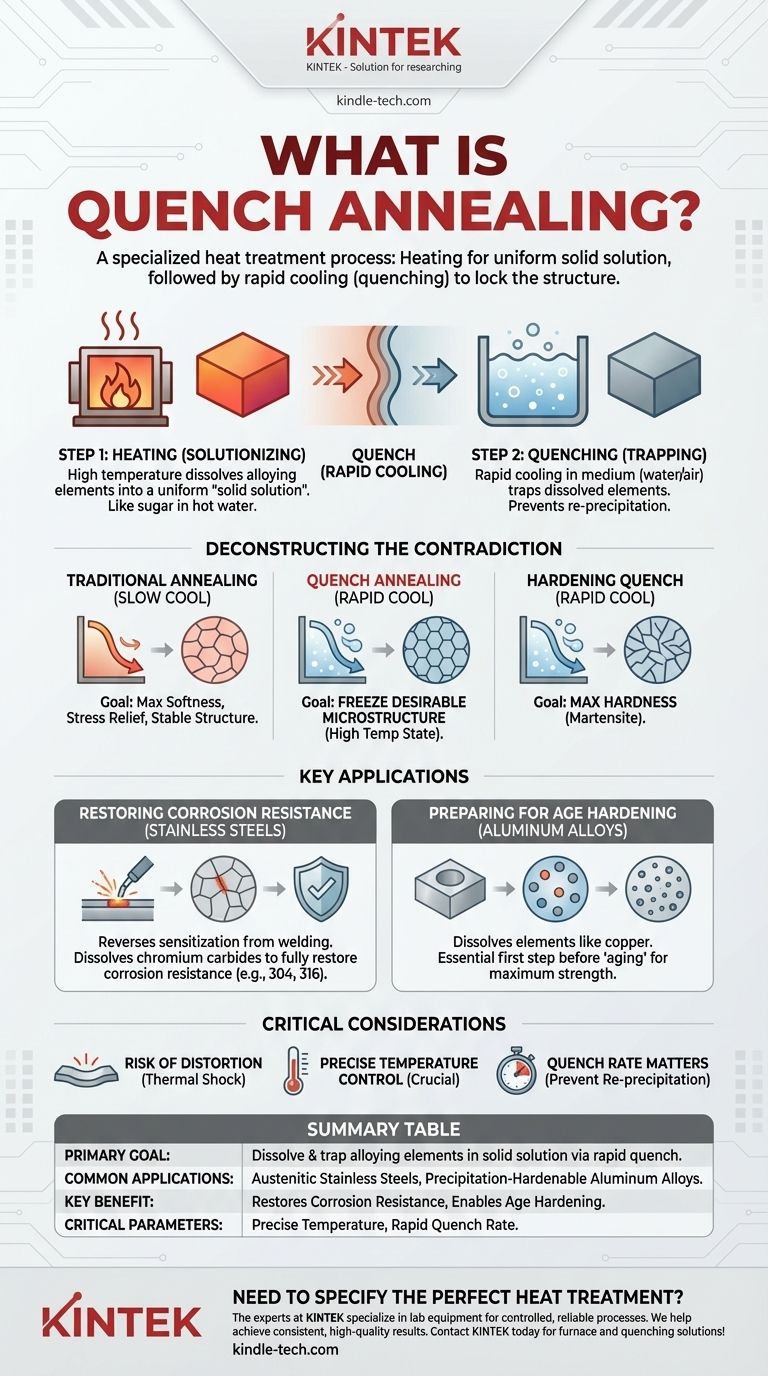

Desconstruindo a "Contradição": Recozimento vs. Têmpera

O termo "recozimento com têmpera" pode parecer contraditório. Compreender os objetivos distintos de suas partes componentes — recozimento e têmpera — esclarece seu propósito único.

O Objetivo do Recozimento Tradicional (Resfriamento Lento)

Um processo de recozimento padrão, conforme descrito na maioria dos livros didáticos, envolve aquecer um material e, em seguida, resfriá-lo lentamente.

Esse resfriamento lento permite que a estrutura interna do metal se reorganize em seu estado mais estável e de menor energia. Os resultados primários são redução da dureza, aumento da ductilidade e alívio de tensões internas.

O Objetivo da Têmpera de Endurecimento (Resfriamento Rápido)

Em contraste, a têmpera é sinônimo de resfriamento rápido. Quando aplicada a aços de médio ou alto carbono, essa taxa de resfriamento extrema aprisiona o carbono para formar uma estrutura muito dura e quebradiça chamada martensita. Aqui, a têmpera é uma ferramenta para maximizar a dureza.

Como o Recozimento com Têmpera Preenche a Lacuna

O recozimento com têmpera empresta o aquecimento a alta temperatura do recozimento e o resfriamento rápido da têmpera, mas por uma razão completamente diferente.

Não visa a maciez absoluta de um recozimento completo nem a dureza extrema de uma têmpera martensítica. Em vez disso, usa a têmpera para congelar uma microestrutura desejável que é estável apenas em altas temperaturas.

O Mecanismo Central: Criar e Aprisionar uma Solução Sólida

A eficácia do recozimento com têmpera depende do controle do comportamento dos elementos de liga dentro da rede cristalina do metal. O processo tem duas etapas críticas.

Etapa 1: Aquecimento para Dissolver Elementos (Solubilização)

O material é aquecido a uma temperatura específica onde certos elementos de liga ou fases (como carbonetos de cromo em aço inoxidável) se dissolvem completamente no metal base.

Isso cria uma estrutura homogênea e monofásica conhecida como solução sólida. Pense nisso como dissolver açúcar completamente em água quente — a essa temperatura, tudo é um líquido uniforme.

Etapa 2: Têmpera para Aprisionar a Solução

Ao resfriar rapidamente em um meio como água ou ar forçado, os elementos dissolvidos não têm tempo para precipitar novamente para fora da solução.

Eles ficam aprisionados, ou "supersaturados", dentro da estrutura cristalina do metal à temperatura ambiente. Isso preserva a composição química uniforme alcançada durante a etapa de aquecimento, prevenindo a formação de fases indesejáveis.

Principais Aplicações e Seus "Porquês"

O recozimento com têmpera não é um processo de uso geral. É aplicado a famílias de ligas específicas para resolver problemas distintos.

Restaurando a Resistência à Corrosão em Aços Inoxidáveis

Esta é a aplicação mais comum. Durante a soldagem ou outra fabricação em alta temperatura de aços inoxidáveis austeníticos (por exemplo, 304, 316), o cromo pode se combinar com o carbono nos contornos de grão. Este processo, chamado de sensibilização, esgota a área circundante de cromo e torna o aço vulnerável à corrosão.

O recozimento com têmpera (muitas vezes chamado de tratamento de solução neste contexto) reaquece o aço para dissolver esses carbonetos de cromo prejudiciais. A têmpera então impede que eles se reformem, restaurando totalmente a resistência à corrosão do material.

Preparando Ligas de Alumínio para Endurecimento por Envelhecimento

Para certas ligas de alumínio, o recozimento com têmpera é a primeira de um processo de fortalecimento em duas etapas. Ele dissolve elementos de liga como o cobre em uma solução sólida.

A têmpera aprisiona esses elementos em um estado supersaturado. Um segundo processo de aquecimento a baixa temperatura, chamado de envelhecimento, então permite que esses elementos precipitem como partículas microscópicas que aumentam drasticamente a resistência e a dureza da liga.

Compreendendo as Trocas e os Parâmetros Críticos

Embora poderoso, o recozimento com têmpera requer controle preciso e não é isento de riscos.

Risco de Distorção

O resfriamento rápido de uma alta temperatura é um choque térmico. Isso pode introduzir tensões internas significativas, levando a empenamento ou distorção, especialmente em peças finas ou de formato complexo. Pode ser necessário o uso de fixadores para manter a estabilidade dimensional.

O Controle de Temperatura é Crucial

A temperatura de solubilização deve ser exata. Se for muito baixa, as fases indesejáveis não se dissolverão completamente. Se for muito alta, os grãos do metal podem crescer excessivamente, o que degrada suas propriedades mecânicas.

A Taxa de Têmpera Importa

O resfriamento deve ser rápido o suficiente para evitar a reprecipitação das fases indesejadas. A escolha do meio de têmpera — água, polímero ou ar — depende da espessura da liga e de seus requisitos metalúrgicos específicos. Uma taxa de têmpera insuficiente anulará todo o propósito do processo.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do processo térmico correto depende inteiramente do seu material e do resultado desejado.

- Se o seu foco principal é restaurar a resistência à corrosão em uma peça de aço inoxidável austenítico fabricada: O recozimento com têmpera (tratamento de solução) é o processo correto e necessário para reverter a sensibilização.

- Se o seu foco principal é preparar uma liga de alumínio endurecível por precipitação para máxima resistência: O recozimento com têmpera é a primeira etapa essencial antes do tratamento de envelhecimento final.

- Se o seu foco principal é simplesmente amolecer um aço padrão, melhorar sua usinabilidade e aliviar tensões: Um recozimento tradicional de resfriamento lento é a escolha apropriada, não o recozimento com têmpera.

Em última análise, escolher o tratamento térmico certo é sobre manipular a estrutura interna de um material para atingir um propósito de engenharia específico.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo Primário | Dissolver e aprisionar elementos de liga em uma solução sólida via resfriamento rápido (têmpera). |

| Aplicações Comuns | Aços inoxidáveis austeníticos (por exemplo, 304, 316), ligas de alumínio endurecíveis por precipitação. |

| Benefício Chave | Restaura a resistência à corrosão, previne a sensibilização, permite o endurecimento por envelhecimento subsequente. |

| Parâmetros Críticos | Temperatura de solubilização precisa, taxa de têmpera rápida (água, polímero ou ar). |

| Alternativa Comum | Recozimento tradicional (resfriamento lento para maciez e alívio de tensões). |

Precisa especificar o tratamento térmico perfeito para seus materiais?

O recozimento com têmpera é um processo preciso, crítico para alcançar propriedades ótimas do material, como resistência à corrosão e força. Os especialistas da KINTEK são especializados no fornecimento de equipamentos de laboratório e consumíveis necessários para processos de tratamento térmico controlados e confiáveis.

Ajudamos laboratórios como o seu a alcançar resultados consistentes e de alta qualidade. Deixe-nos ajudá-lo a selecionar o forno e as soluções de têmpera certos para sua liga e aplicação específicas.

Entre em contato com a KINTEK hoje para discutir as necessidades de tratamento térmico do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Quais são as vantagens da brasagem em comparação com a soldagem? Obtenha uma União de Metais Limpa e com Baixa Distorção

- Como se obtém a maior resistência da junta na brasagem? Domine as 3 Chaves para Ligações Metalúrgicas Superiores

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis