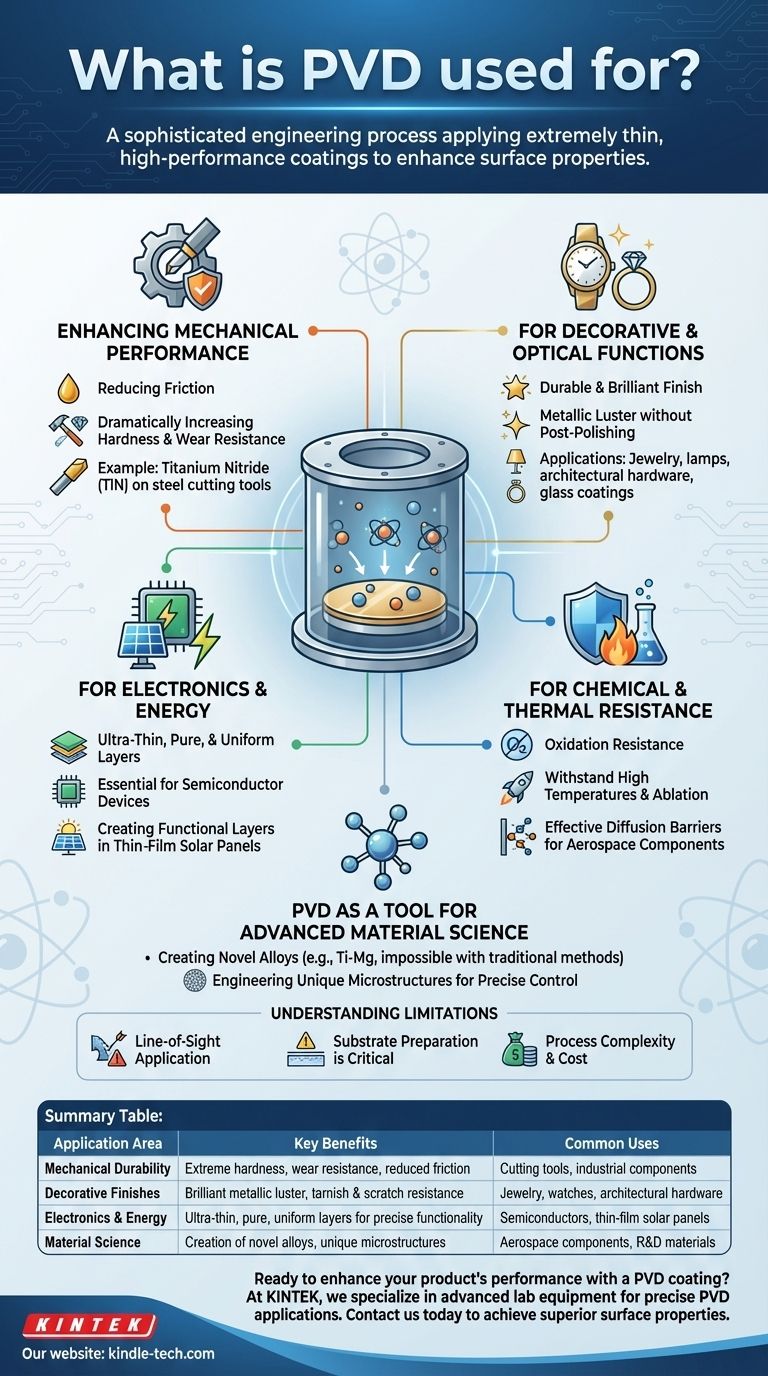

Em essência, a Deposição Física de Vapor (PVD) é usada para aplicar um revestimento de alto desempenho, extremamente fino, a uma superfície. Este processo é escolhido para alterar fundamentalmente as propriedades de um objeto, conferindo-lhe maior dureza, resistência ao desgaste, resistência à corrosão ou um acabamento estético específico que o material base não conseguiria alcançar por si só.

O PVD não é meramente uma camada cosmética; é um processo de engenharia sofisticado que transforma a superfície de um material a nível microscópico. É utilizado quando o desempenho ou a longevidade de um produto dependem criticamente das suas características superficiais.

O Princípio Central: Melhorar as Propriedades da Superfície

O propósito fundamental do PVD é depositar uma película fina de material — átomo por átomo — sobre um substrato no vácuo. Esta precisão permite a criação de revestimentos com propriedades específicas e altamente desejáveis.

Para Desempenho Mecânico e Durabilidade

Os revestimentos PVD são um método principal para melhorar as capacidades mecânicas de um componente. Eles criam uma nova superfície que é frequentemente muito superior ao material subjacente.

Isto é mais comummente visto na redução do atrito e no aumento dramático da dureza e da resistência ao desgaste. Um exemplo clássico é a aplicação de Nitreto de Titânio (TiN) em ferramentas de corte de aço, o que lhes permite durar mais e ter um melhor desempenho.

Para Funções Decorativas e Óticas

O PVD proporciona um acabamento durável e brilhante para uma vasta gama de produtos de consumo e arquitetónicos. É valorizado pela sua capacidade de criar um brilho metálico sem a necessidade de polimento posterior.

As aplicações incluem joias, ferragens de cozinha e casa de banho, lâmpadas e outros artigos decorativos onde são necessários tanto estética como resistência ao embaciamento e a riscos. É também utilizado para revestimentos de vidro que podem controlar a reflexão ou transmissão da luz.

Para Eletrónica e Energia

A precisão do PVD é fundamental na fabricação de dispositivos de alta tecnologia. O processo pode depositar as camadas ultrafinas, puras e uniformes necessárias para a eletrónica moderna.

Isto é essencial para a fabricação de dispositivos semicondutores e para a criação das camadas funcionais em painéis solares de película fina.

Para Resistência Química e Térmica

As películas PVD podem atuar como um escudo, protegendo um substrato do seu ambiente. Esta é uma razão chave para a sua utilização em indústrias exigentes.

Os revestimentos fornecem excelente resistência à oxidação e podem suportar altas temperaturas e ablação, tornando o PVD um processo vital para componentes utilizados na tecnologia aeroespacial. Podem também servir como barreiras de difusão eficazes, impedindo que os materiais migrem uns para os outros.

PVD como Ferramenta para Ciência Avançada de Materiais

Para além de simples revestimentos superficiais, o PVD é uma ferramenta sofisticada utilizada para criar materiais inteiramente novos que são impossíveis de produzir com métodos tradicionais como a fusão e a fundição.

Criação de Ligas Novas

Ao co-depositar elementos individuais numa câmara de vácuo, os investigadores podem criar composições de ligas únicas.

Por exemplo, o PVD pode produzir uma liga de titânio-magnésio (Ti-Mg), que não pode ser feita através da metalurgia tradicional de lingotes. Isto abre a porta a novos materiais com propriedades únicas.

Engenharia de Microestruturas Únicas

Este método de deposição resulta em materiais com tamanhos de grão excecionalmente finos, solubilidade estendida de elementos e uma composição uniforme livre da segregação comum em metais fundidos. Isto confere aos engenheiros um controlo preciso sobre as propriedades finais de um material.

Compreender as Limitações

Embora poderoso, o PVD não é uma solução universal. Compreender os seus compromissos é crucial para tomar uma decisão informada.

Aplicação por Linha de Visada

O PVD é um processo de linha de visada, o que significa que o material de revestimento viaja em linha reta da fonte para o substrato. Isto pode dificultar a obtenção de um revestimento perfeitamente uniforme em peças com geometrias internas complexas ou fendas profundas.

A Preparação do Substrato é Crítica

O revestimento PVD final é apenas tão bom quanto a superfície em que é aplicado. O substrato deve estar impecavelmente limpo e liso, pois qualquer imperfeição ou contaminante na superfície será selado pelo revestimento, o que pode levar à sua falha.

Complexidade e Custo do Processo

O PVD requer um ambiente de alto vácuo e equipamento especializado e caro. Isto torna-o um processo mais complexo e dispendioso em comparação com alternativas como a pintura ou algumas formas de galvanoplastia, restringindo a sua utilização a aplicações onde o seu alto desempenho justifica o investimento.

Fazer a Escolha Certa para a Sua Aplicação

A seleção do PVD depende inteiramente do desempenho que precisa de alcançar.

- Se o seu foco principal for durabilidade e desempenho extremos: O PVD é a escolha superior para adicionar dureza, lubricidade e resistência ao desgaste a ferramentas e componentes críticos.

- Se o seu foco principal for um acabamento decorativo premium: O PVD fornece um revestimento metálico brilhante e duradouro para produtos de consumo que é muito mais durável do que as alternativas tradicionais.

- Se o seu foco principal for a construção de eletrónica avançada: O PVD é um processo fundamental e inegociável para criar as camadas de película fina precisas necessárias em semicondutores e células solares.

- Se o seu foco principal for a inovação de materiais: O PVD é uma ferramenta poderosa de investigação e desenvolvimento para criar ligas novas com propriedades inatingíveis através da metalurgia convencional.

Em última análise, o PVD é a tecnologia definitiva para projetar uma superfície para atingir objetivos que o material a granel sozinho nunca conseguiria.

Tabela de Resumo:

| Área de Aplicação | Benefícios Principais | Usos Comuns |

|---|---|---|

| Durabilidade Mecânica | Dureza extrema, resistência ao desgaste, fricção reduzida | Ferramentas de corte, componentes industriais |

| Acabamentos Decorativos | Brilho metálico, resistência ao embaciamento e a riscos | Joias, relógios, ferragens arquitetónicas |

| Eletrónica e Energia | Camadas ultrafinas, puras e uniformes para funcionalidade precisa | Semicondutores, painéis solares de película fina |

| Ciência dos Materiais | Criação de ligas novas, microestruturas únicas | Componentes aeroespaciais, materiais de I&D |

Pronto para melhorar o desempenho do seu produto com um revestimento PVD?

Na KINTEK, especializamo-nos no fornecimento de equipamentos de laboratório avançados e consumíveis para aplicações PVD precisas. Quer esteja a desenvolver eletrónica de ponta, ferramentas industriais duráveis ou artigos decorativos de alta qualidade, as nossas soluções ajudam-no a alcançar propriedades superficiais superiores que aumentam a longevidade e o desempenho.

Contacte-nos hoje para discutir como a nossa experiência pode apoiar as suas necessidades específicas de laboratório e levar os seus projetos para o próximo nível.

Entre em contacto com os nossos especialistas agora!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura