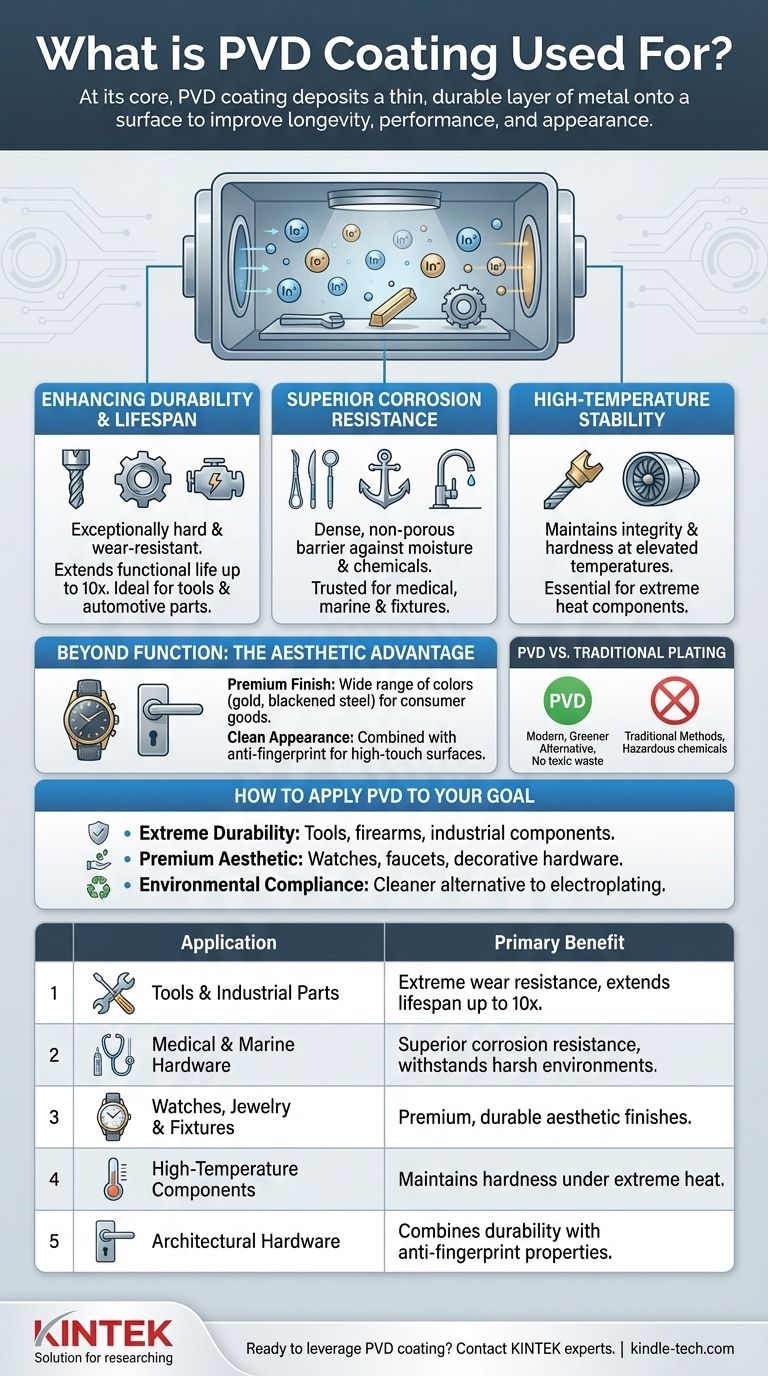

Em sua essência, o revestimento PVD é usado para depositar uma camada fina e durável de metal em uma superfície. Este processo avançado é encontrado em inúmeras indústrias para melhorar drasticamente a longevidade, o desempenho e a aparência de um produto, desde ferramentas cirúrgicas médicas e peças de motor automotivo até relógios de luxo e torneiras de cozinha. Ele serve tanto como um escudo protetor quanto como um aprimoramento estético.

A Deposição Física de Vapor (PVD) não é apenas uma solução de propósito único. Ela resolve de forma única o desafio de engenharia de exigir simultaneamente dureza extrema da superfície, resistência à corrosão e um acabamento premium, tudo isso enquanto é um processo mais ecologicamente responsável do que métodos tradicionais como a cromagem.

Por que o PVD é Escolhido para Aplicações Exigentes

A decisão de usar o revestimento PVD decorre de sua capacidade de conferir propriedades físicas superiores à superfície de um produto, alterando fundamentalmente suas características de desempenho.

Aumentando a Durabilidade e a Vida Útil

Os revestimentos PVD são excepcionalmente duros e altamente resistentes ao desgaste e à abrasão. Isso os torna ideais para objetos submetidos a fricção ou uso intenso.

Ao aplicar este revestimento, a vida útil funcional de um produto pode ser estendida em até dez vezes. Isso é fundamental para itens de alto desempenho, como brocas, ferramentas de usinagem e componentes automotivos internos.

Resistência Superior à Corrosão

A camada de metal depositada é densa e não porosa, criando uma barreira eficaz contra umidade, produtos químicos e oxidação.

Esta propriedade é o motivo pelo qual o PVD é confiável para instrumentos cirúrgicos que devem suportar esterilização repetida, ferragens marítimas expostas à água salgada e acabamentos de cozinha e banheiro em contato constante com a água.

Estabilidade em Altas Temperaturas

Os revestimentos PVD mantêm sua integridade e dureza mesmo em temperaturas elevadas. Esta é uma vantagem significativa em relação a muitos outros tratamentos de superfície.

Esta estabilidade é essencial para aplicações como ferramentas de corte de alta temperatura e componentes dentro de um motor que experimentam calor extremo durante a operação.

Além da Função: A Vantagem Estética

Embora o PVD seja uma solução de engenharia, seu valor está igualmente ligado à sua capacidade de produzir acabamentos decorativos impecáveis. Ele permite que os fabricantes atinjam aparências específicas sem comprometer a durabilidade.

Alcançando um Acabamento Premium

O PVD pode depositar uma ampla gama de cores e acabamentos, incluindo aqueles que imitam materiais caros como ouro, latão ou aço escurecido.

Isso é comumente usado em bens de consumo, como relógios, joias, armações de óculos e ferragens de portas para proporcionar uma aparência de luxo em um metal base mais econômico.

Mantendo uma Aparência Limpa

Para superfícies de alto contato, o PVD pode ser combinado com um revestimento anti-impressão digital (AF) no mesmo processo. Esta camada integrada resiste a óleos e manchas de forma muito mais eficaz do que um tratamento de pulverização simples.

Este duplo benefício o torna uma escolha popular na arquitetura para maçanetas, painéis e acessórios em espaços públicos.

Entendendo a Principal Troca: PVD vs. Galvanoplastia Tradicional

Nenhuma tecnologia existe no vácuo. A troca mais significativa a ser entendida com o PVD é como ele se compara a métodos mais antigos e convencionais.

Uma Alternativa Moderna e Mais Ecológica

A principal vantagem do PVD é o seu perfil ambiental. Ao contrário da galvanoplastia tradicional (como a cromagem), o processo PVD não produz resíduos químicos tóxicos ou poluição da água.

Isso o torna uma escolha mais sustentável e responsável para os fabricantes, alinhada com os padrões ambientais e de segurança modernos.

Precisão de Filme Fino

O PVD aplica um revestimento extremamente fino — mas muito duro — geralmente com apenas alguns mícrons de espessura. Ele se conforma precisamente à superfície subjacente sem alterar as dimensões ou detalhes da peça.

Este é um benefício para componentes de precisão, mas é importante reconhecer que o PVD é um acabamento de superfície, não um método para adicionar volume estrutural ou reparar danos significativos na superfície.

Como Aplicar PVD ao Seu Objetivo

O motivo pelo qual você escolhe o PVD ditará sua aplicação. Considere qual benefício principal você precisa alavancar.

- Se seu foco principal é durabilidade extrema e resistência ao desgaste: O PVD é a escolha superior para ferramentas, armas de fogo e componentes industriais que devem suportar estresse físico intenso.

- Se seu foco principal é uma estética premium com forte longevidade: Use PVD para bens de consumo como relógios, torneiras e ferragens decorativas onde a aparência e a resistência ao uso diário são críticas.

- Se seu foco principal é a conformidade ambiental: Selecione o PVD como uma alternativa moderna e mais limpa aos métodos tradicionais de galvanoplastia que envolvem produtos químicos perigosos.

Ao entender sua combinação única de desempenho, estética e sustentabilidade, você pode alavancar o revestimento PVD para criar produtos que são mais duráveis, bonitos e responsáveis.

Tabela de Resumo:

| Aplicação | Benefício Principal do Revestimento PVD |

|---|---|

| Ferramentas e Peças Industriais | Resistência extrema ao desgaste, estende a vida útil em até 10x |

| Ferragens Médicas e Marítimas | Resistência superior à corrosão, suporta ambientes agressivos |

| Relógios, Joias e Acessórios | Acabamentos estéticos premium e duráveis (ex: ouro, preto) |

| Componentes de Alta Temperatura | Mantém a dureza e a integridade sob calor extremo |

| Ferragens Arquitetônicas | Combina durabilidade com propriedades anti-impressão digital |

Pronto para alavancar o revestimento PVD em seus produtos?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis para tratamento de superfícies e ciência dos materiais. Se você está desenvolvendo ferramentas industriais mais duráveis, dispositivos médicos resistentes à corrosão ou bens de consumo esteticamente superiores, nossas soluções podem apoiar seus processos de P&D e controle de qualidade.

Contate nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar desempenho e longevidade superiores do produto.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- Quais são as vantagens e desvantagens da estampagem a quente? Desbloqueie a resistência ultra-alta para peças automotivas

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- Qual é a vantagem de usar a conformação por prensagem a quente? Obter Peças Mais Fortes e Mais Complexas

- Qual é a principal função da conformação por prensagem a quente? Alcançar resistência superior e precisão na fabricação