Em essência, a Deposição Atômica em Camada Aprimorada por Plasma (PEALD) é um método avançado para criar filmes de material extremamente finos e uniformes, uma camada atômica de cada vez. Ela aprimora o processo padrão de Deposição Atômica em Camada (ALD) usando um gás energizado, ou plasma, para impulsionar as reações químicas. Isso permite o crescimento de filmes de alta qualidade em temperaturas muito mais baixas do que os métodos térmicos tradicionais exigem.

A vantagem central da PEALD é sua capacidade de desacoplar a energia da reação da energia térmica. Ao usar plasma em vez de calor intenso para ativar as reações de superfície, ela possibilita a deposição de filmes densos e de alta pureza em materiais sensíveis à temperatura que seriam danificados por outros métodos.

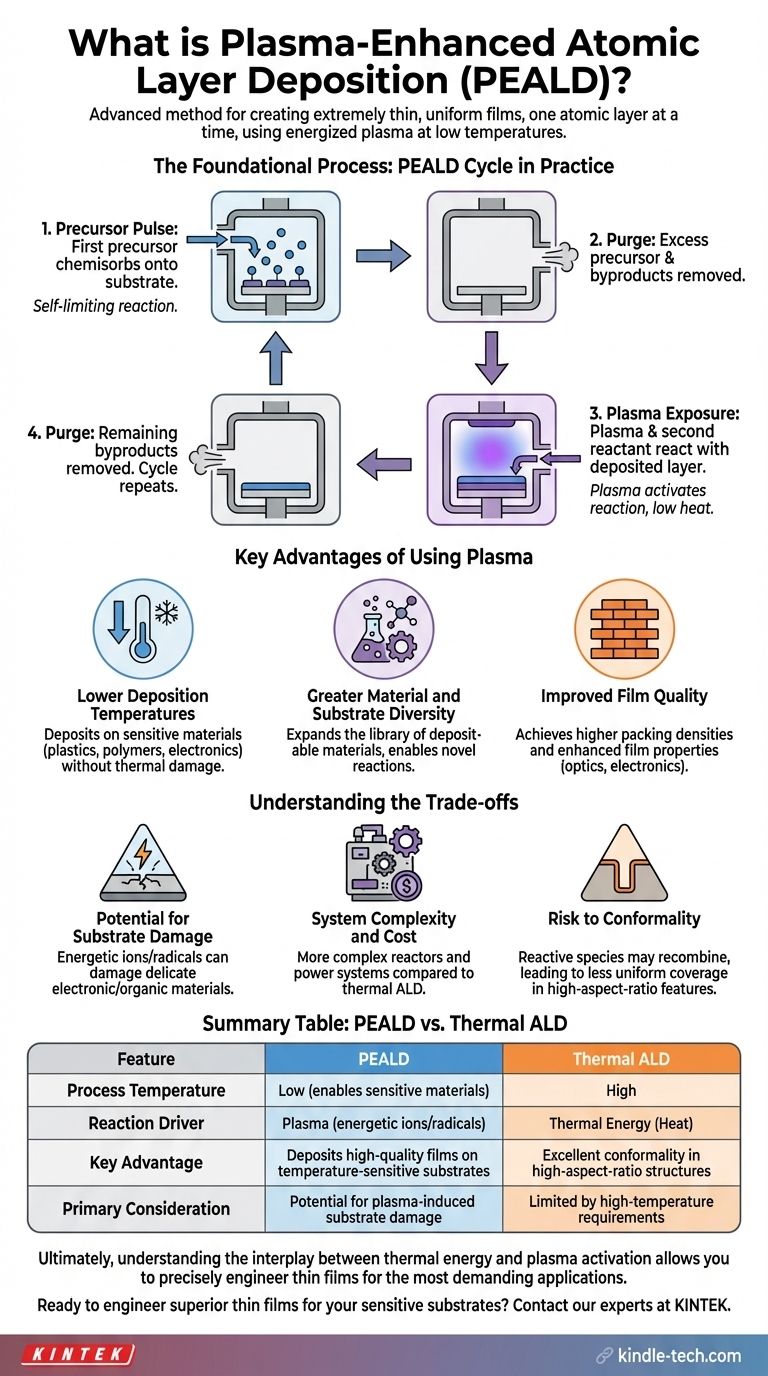

O Processo Fundamental: ALD vs. PEALD

Para entender o valor da PEALD, devemos primeiro distingui-la do processo convencional no qual ela se baseia: a ALD térmica.

Como Funciona a ALD Tradicional (Térmica)

A Deposição Atômica em Camada Térmica é um processo sequencial. Envolve expor um substrato a uma série de diferentes precursores químicos em fase gasosa, que são pulsados para a câmara um de cada vez.

Cada pulso resulta em uma reação autocontrolada que deposita uma única monocamada uniforme de material. Isso fornece controle preciso da espessura, excelente uniformidade e a capacidade de revestir perfeitamente estruturas complexas e tridimensionais.

Introduzindo o Aprimoramento por Plasma

O aprimoramento por plasma substitui o requisito de alta temperatura da ALD térmica. Em vez de depender do calor para fornecer a energia de ativação para a reação de superfície, um plasma é usado.

O plasma ativa o gás fonte, criando uma mistura reativa de íons, elétrons e radicais neutros. Este gás energético fornece a energia necessária para completar a reação química na superfície do substrato.

O Ciclo PEALD na Prática

O processo PEALD segue um ciclo de quatro etapas semelhante ao da ALD térmica, mas com uma diferença fundamental na segunda metade da reação.

- Pulso de Precursor: O primeiro precursor químico é pulsado para a câmara e se quimissorve no substrato.

- Purga: O excesso de precursor e subprodutos são purgados da câmara.

- Exposição ao Plasma: O segundo reagente é introduzido juntamente com energia para criar um plasma, que reage com a camada depositada.

- Purga: Os subprodutos restantes são purgados, deixando uma única camada de filme completa. Este ciclo é repetido para atingir a espessura desejada.

Vantagens Chave de Usar Plasma

A introdução do plasma não é meramente uma alternativa; ela oferece vantagens distintas que expandem as capacidades da deposição em nível atômico.

Temperaturas de Deposição Mais Baixas

Este é o principal impulsionador para o uso da PEALD. Como o plasma fornece a energia da reação, o substrato pode permanecer em uma temperatura muito mais baixa. Isso possibilita a deposição de filmes de alta qualidade em materiais sensíveis, como plásticos, polímeros e eletrônicos complexos, sem causar danos térmicos.

Maior Diversidade de Materiais e Substratos

A alta energia fornecida pelo plasma permite reações que não são possíveis ou são ineficientes em temperaturas mais baixas. Isso expande a biblioteca de materiais que podem ser depositados, semelhante à forma como as técnicas de pulverização catódica (sputtering) funcionam com uma gama mais ampla de materiais do que a evaporação térmica.

Qualidade de Filme Aprimorada

As espécies energéticas no plasma podem resultar em filmes com maior densidade de empacotamento e propriedades diferentes das de seus equivalentes depositados termicamente. Isso pode ser crucial para aplicações em óptica, eletrônica e revestimentos protetores, onde a densidade do filme está diretamente relacionada ao desempenho.

Entendendo as Compensações

Embora poderosa, a PEALD não é universalmente superior à ALD térmica. O uso de plasma introduz complexidades específicas e potenciais desvantagens.

Potencial para Danos ao Substrato

Os mesmos íons e radicais energéticos que impulsionam a reação também podem causar danos físicos ou químicos à superfície do substrato ou ao filme em si. Esta é uma consideração crítica ao trabalhar com materiais eletrônicos ou orgânicos delicados.

Complexidade e Custo do Sistema

A integração de uma fonte de plasma e dos sistemas de fornecimento de energia necessários torna os reatores PEALD inerentemente mais complexos e caros do que os sistemas ALD térmicos mais simples.

Risco à Conformidade

Um dos benefícios característicos da ALD é sua conformidade perfeita, ou a capacidade de revestir valas profundas e formas complexas uniformemente. Na PEALD, as espécies de plasma reativas podem, às vezes, se recombinar antes de atingir o fundo de uma característica de alta relação de aspecto, levando a uma cobertura menos uniforme em comparação com o processo térmico.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de deposição correta depende inteiramente dos requisitos específicos do seu material, substrato e aplicação final.

- Se seu foco principal for a deposição em substratos sensíveis ao calor: PEALD é a escolha clara devido às suas capacidades de processamento em baixa temperatura.

- Se seu foco principal for obter um revestimento perfeito e uniforme em estruturas muito profundas e estreitas: A ALD térmica pode oferecer conformidade mais confiável.

- Se seu foco principal for depositar materiais novos ou obter maior densidade de filme: A PEALD oferece acesso a uma janela de processo mais ampla e propriedades de filme exclusivas.

Em última análise, entender a interação entre a energia térmica e a ativação por plasma permite que você engenheire com precisão filmes finos para as aplicações mais exigentes.

Tabela Resumo:

| Característica | PEALD | ALD Térmica |

|---|---|---|

| Temperatura do Processo | Baixa (permite o uso com materiais sensíveis) | Alta |

| Motor da Reação | Plasma (íons/radicais energéticos) | Energia Térmica (Calor) |

| Vantagem Principal | Deposita filmes de alta qualidade em substratos sensíveis à temperatura | Excelente conformidade em estruturas de alta relação de aspecto |

| Consideração Principal | Potencial para danos ao substrato induzidos por plasma | Limitado pelos requisitos de alta temperatura |

Pronto para projetar filmes finos superiores para seus substratos sensíveis?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo tecnologias de deposição, para atender às suas necessidades precisas de pesquisa e produção. Nossa experiência pode ajudá-lo a selecionar a solução ideal para obter revestimentos uniformes e de alta pureza.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seu projeto com o equipamento e consumíveis corretos.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas