Em sua essência, um forno mufla é um forno de alta temperatura que aquece materiais dentro de uma câmara isolada. Seu princípio de funcionamento é baseado no aquecimento indireto: a energia elétrica é convertida em calor intenso por elementos de aquecimento por resistência, que então irradiam esse calor para a câmara. Este design separa intencionalmente o material que está sendo aquecido dos elementos de aquecimento, prevenindo a contaminação e garantindo um ambiente térmico altamente controlado.

A principal conclusão é que o valor de um forno mufla vem do isolamento. Ao criar uma "mufla", ou barreira, entre a fonte de calor e a amostra, ele fornece temperaturas altas puras e uniformes essenciais para processos sensíveis em metalurgia, química e ciência dos materiais.

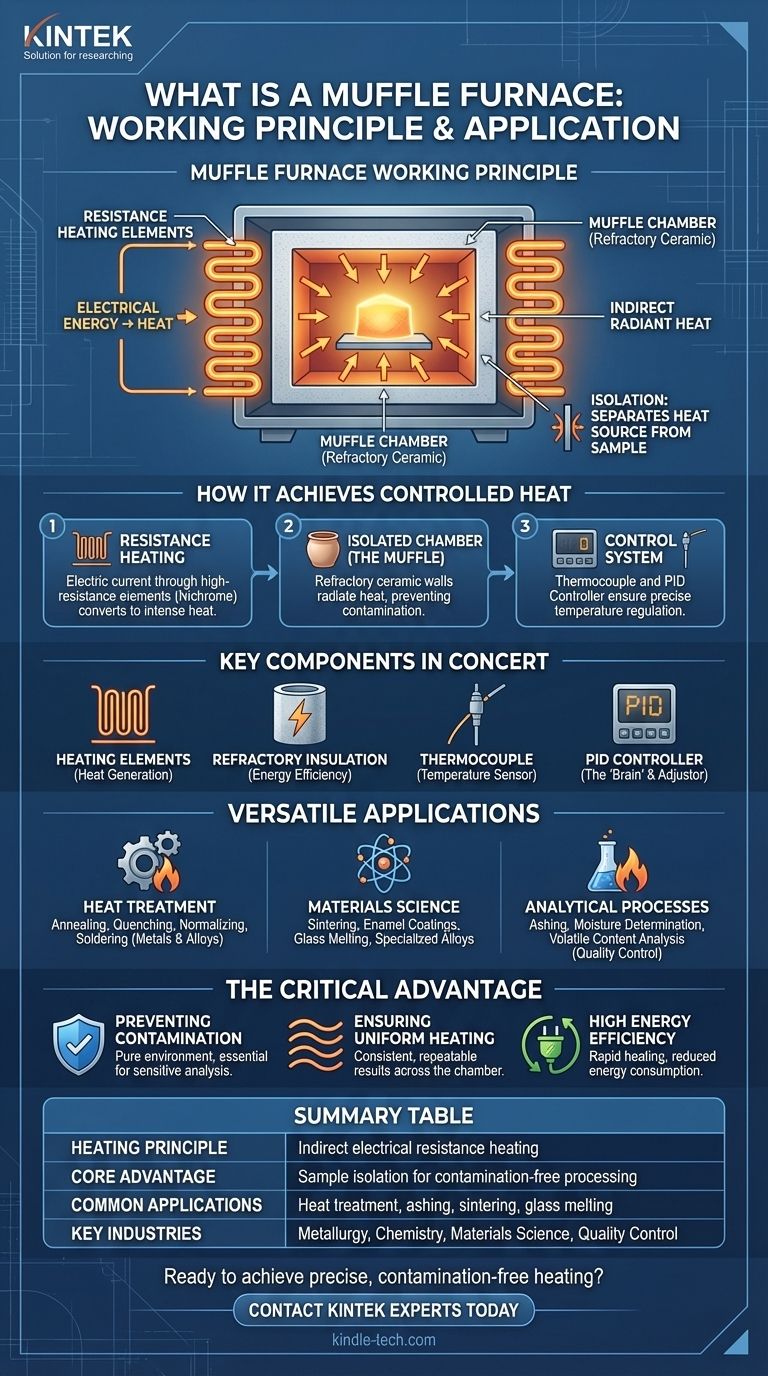

Como um Forno Mufla Atinge Calor Controlado

A operação de um forno mufla é um esforço coordenado entre três sistemas principais: o sistema de aquecimento, a câmara isolante e o sistema de controle.

O Princípio do Aquecimento Elétrico Indireto

A fonte de calor em um forno mufla moderno é inteiramente elétrica. Funciona com base no princípio do aquecimento por resistência, às vezes chamado de aquecimento Joule.

Uma corrente elétrica é passada através de elementos de aquecimento de alta resistência, frequentemente feitos de materiais como o Nicromo. À medida que a corrente encontra essa resistência, a energia elétrica é eficientemente convertida diretamente em energia térmica, fazendo com que os elementos fiquem incandescentes.

O Papel da Câmara Mufla

Esta é a característica que define o forno. Os elementos de aquecimento não entram em contato direto com o material que está sendo processado.

Em vez disso, os elementos aquecem as paredes de uma câmara interna selada, conhecida como mufla. Esta câmara é construída a partir de material cerâmico refratário (resistente ao calor). As paredes da câmara então irradiam calor uniformemente para dentro, aquecendo a amostra por radiação e convecção.

Essa separação é crucial. Ela isola a amostra de quaisquer subprodutos potenciais de combustão que estariam presentes em um forno a gás, garantindo a pureza do processo.

Componentes Chave Trabalhando em Conjunto

Vários componentes devem trabalhar juntos para fornecer aquecimento preciso e eficiente.

- Elementos de Aquecimento: Convertem eletricidade em calor.

- Isolamento Refratário: Uma espessa camada de isolamento envolve a câmara mufla, prevenindo a perda de calor e tornando o forno altamente eficiente em termos energéticos.

- Termopar: Um sensor de temperatura colocado dentro da câmara para fornecer feedback de temperatura em tempo real.

- Controlador PID: O "cérebro" do forno. Ele recebe dados do termopar e ajusta precisamente a potência enviada aos elementos de aquecimento para manter a temperatura desejada ou seguir um programa de aquecimento específico.

Uma Ferramenta Versátil em Diversas Indústrias

A capacidade de produzir calor alto e não contaminado torna o forno mufla indispensável em uma ampla gama de aplicações científicas e industriais.

Tratamento Térmico de Metais e Ligas

Esta é uma aplicação primária onde o controle preciso da temperatura é vital para alterar as propriedades físicas de um metal.

Processos comuns incluem recozimento (amolecimento de metal), têmpera (endurecimento), normalização (refinamento da estrutura granular) e soldagem em altas temperaturas.

Ciência e Produção de Materiais

Os fornos mufla são centrais para o desenvolvimento e criação de materiais avançados.

São usados para sinterização de cerâmicas e metais em pó (fusão de partículas com calor), criação de revestimentos de esmalte em metal, fusão de vidro e produção de ligas especializadas.

Processos Analíticos e de Controle de Qualidade

Em ambientes de laboratório, o forno é uma ferramenta padrão para preparar e analisar amostras.

O uso mais comum é a calcinação, que envolve a queima de substâncias orgânicas para determinar o teor de cinzas não combustíveis de uma amostra. Também é usado para determinar o teor de umidade e voláteis em materiais como carvão, biomassa e produtos alimentícios.

A Vantagem Crítica: Isolamento e Pureza

Ao contrário de um forno simples, o design de um forno mufla é construído em torno de um benefício central: a criação de um ambiente de aquecimento puro.

Prevenção de Contaminação

Ao separar a amostra da fonte de calor direta, o forno garante que nenhum material estranho dos elementos de aquecimento possa contaminar a amostra. Isso é inegociável em química analítica, preparação de amostras médicas e pesquisa de semicondutores.

Garantia de Aquecimento Uniforme

Como toda a câmara irradia calor para dentro, a amostra é aquecida uniformemente por todos os lados. Essa uniformidade elimina pontos quentes e garante resultados consistentes e repetíveis, o que é crítico tanto para o tratamento metalúrgico quanto para a análise química.

Obtenção de Alta Eficiência Energética

A combinação de conversão direta de energia (elétrica para térmica) e isolamento pesado permite que o forno atinja altas temperaturas rapidamente e as mantenha com consumo mínimo de energia.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação específica dita as características mais importantes do forno.

- Se o seu foco principal é o processamento metalúrgico: Sua prioridade é a programação precisa da temperatura, incluindo taxas de rampa controladas e tempos de permanência para processos como o recozimento.

- Se o seu foco principal é o teste analítico (por exemplo, calcinação): Você precisa de excepcional precisão e uniformidade de temperatura em toda a câmara para garantir que seus resultados sejam válidos e repetíveis.

- Se o seu foco principal é a pesquisa de materiais (por exemplo, sinterização): Você precisa de um forno capaz de atingir as mais altas temperaturas possíveis e mantê-las por períodos prolongados.

Compreender o princípio do aquecimento isolado é a chave para alavancar o forno mufla para resultados precisos e livres de contaminação em qualquer aplicação.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Princípio de Aquecimento | Aquecimento elétrico indireto por resistência |

| Vantagem Principal | Isolamento da amostra para processamento livre de contaminação |

| Aplicações Comuns | Tratamento térmico, calcinação, sinterização, fusão de vidro |

| Indústrias Chave | Metalurgia, Química, Ciência dos Materiais, Controle de Qualidade |

Pronto para obter aquecimento preciso e livre de contaminação para o seu laboratório? A KINTEK é especializada em fornos mufla de alto desempenho projetados para aplicações como tratamento térmico, calcinação e sinterização. Nossa experiência garante que você obtenha o equipamento certo para controle de temperatura superior e resultados repetíveis. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a diferença entre forno mufla e estufa de ar quente? Escolha a Ferramenta de Aquecimento Certa para o Seu Laboratório

- O que é a introdução de um forno mufla? Um Guia para Aquecimento de Alta Temperatura e Livre de Contaminação

- Qual é a diferença entre um forno mufla e um forno de câmara? Entenda as Distinções Chave para o Seu Laboratório

- Que precauções você tomará ao manusear o forno mufla? Garanta uma Operação Segura e Eficiente

- Um forno mufla é a vácuo? Escolhendo a Solução de Alta Temperatura Certa para o Seu Laboratório