Em sua essência, o tratamento térmico é um processo altamente controlado de aquecimento e resfriamento de uma peça metálica para alterar deliberadamente sua estrutura interna. Para peças pequenas, este não é um método de força bruta; é uma técnica metalúrgica precisa usada para desbloquear propriedades mecânicas específicas que o metal base não possui por si só, como dureza extrema ou durabilidade aprimorada.

O propósito fundamental do tratamento térmico de peças pequenas não é simplesmente aquecê-las, mas usar a temperatura como uma ferramenta para reengenheirar fundamentalmente o material em nível microscópico, alcançando um resultado específico como força superior ou resistência ao desgaste.

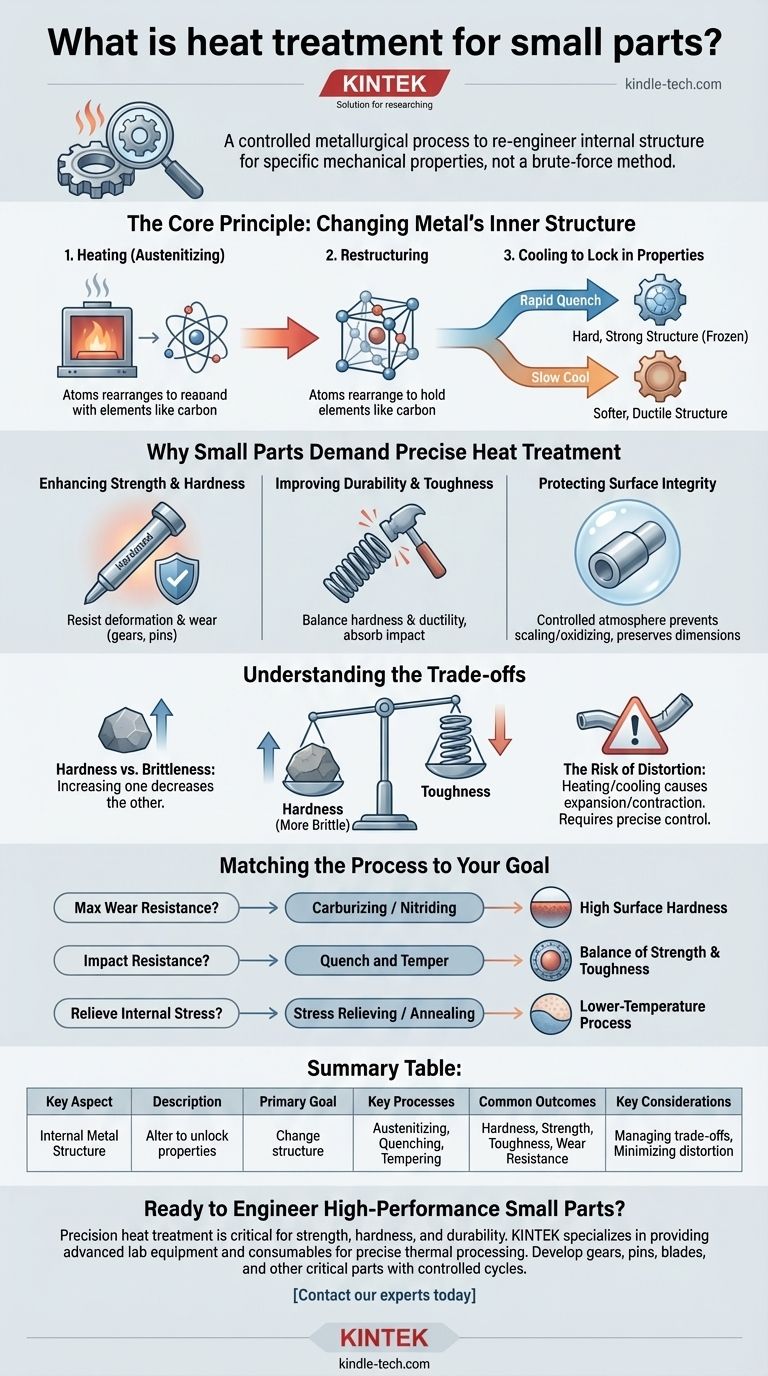

O Princípio Central: Mudança da Estrutura Interna do Metal

O tratamento térmico funciona manipulando a estrutura cristalina de um metal. Pense nisso como uma forma de "programação física" para o próprio material.

O Objetivo da Mudança Controlada

Todo o processo é intencional. Os engenheiros selecionam uma temperatura de aquecimento, duração e método de resfriamento específicos para produzir um resultado previsível e repetível. O objetivo é alterar as propriedades para atender às demandas de uma aplicação específica.

Aquecimento para Reestruturar

Quando uma peça metálica é aquecida a uma temperatura crítica (um processo conhecido como austenitização), seus átomos se rearranjam em uma estrutura cristalina diferente. Esta nova estrutura pode conter outros elementos, como carbono, de uma forma que a estrutura original não conseguiria.

Resfriamento para Fixar as Propriedades

A velocidade com que a peça é resfriada determina o resultado final. Um resfriamento rápido "congela" uma estrutura dura e forte no lugar, enquanto um resfriamento mais lento permite a formação de uma estrutura mais macia e dúctil.

Por Que Peças Pequenas Exigem Tratamento Térmico Preciso

Embora os princípios sejam os mesmos para todas as peças, as apostas são maiores para componentes pequenos e muitas vezes complexos. A precisão do processo de tratamento térmico impacta diretamente seu desempenho e confiabilidade.

Aprimorando a Força e a Dureza

A razão mais comum para tratar termicamente uma peça pequena é aumentar sua dureza e força. Isso permite que uma pequena engrenagem, pino ou lâmina resista à deformação e ao desgaste muito melhor do que em seu estado não tratado.

Melhorando a Durabilidade e a Tenacidade

Embora a dureza seja crucial, algumas peças também precisam de tenacidade — a capacidade de absorver impacto sem fraturar. Diferentes ciclos de tratamento térmico podem ser projetados para criar um equilíbrio entre a dureza na superfície e um núcleo mais dúctil e tenaz.

Protegendo a Integridade da Superfície

Para peças pequenas e de alta precisão, o acabamento da superfície é crítico. Durante o aquecimento, uma atmosfera controlada é frequentemente usada no forno. Este ambiente de gás especializado protege a peça contra incrustações ou oxidação, preservando suas dimensões e qualidade da superfície.

Compreendendo as Compensações

O tratamento térmico é uma ferramenta poderosa, mas envolve o equilíbrio de propriedades concorrentes. Compreender essas compensações é essencial para tomar decisões de engenharia sólidas.

Dureza vs. Fragilidade

A compensação mais fundamental é entre dureza e fragilidade. Ao aumentar a dureza de um metal, você quase sempre diminui sua tenacidade, tornando-o mais suscetível a quebrar sob impacto súbito.

O Risco de Distorção

O aquecimento e resfriamento do metal inevitavelmente fazem com que ele se expanda e contraia. Para peças pequenas com tolerâncias apertadas, isso pode levar a empenamento ou distorção se o processo não for gerenciado com extremo cuidado. A fixação e o controle preciso da temperatura são críticos para minimizar esse risco.

Combinando o Processo ao Seu Objetivo

O método de tratamento térmico correto é sempre ditado pela função pretendida da peça.

- Se o seu foco principal é a máxima resistência ao desgaste: Um processo projetado para alta dureza superficial, como cementação ou nitretação, é a escolha ideal.

- Se o seu foco principal é a resistência ao impacto: Um processo de têmpera e revenimento é usado para alcançar um bom equilíbrio de força e tenacidade em toda a peça.

- Se o seu foco principal é aliviar o estresse interno da fabricação: Um processo de baixa temperatura como alívio de tensões ou recozimento é o caminho correto.

Em última análise, o tratamento térmico transforma um componente metálico simples em uma peça de alto desempenho projetada para uma tarefa específica.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo Primário | Alterar a estrutura interna do metal para desbloquear propriedades mecânicas específicas. |

| Processos Chave | Austenitização (aquecimento), Têmpera (resfriamento rápido), Revenimento. |

| Resultados Comuns | Aumento da dureza, força aprimorada, tenacidade melhorada, resistência ao desgaste. |

| Considerações Chave | Gerenciar compensações (por exemplo, dureza vs. fragilidade), minimizar a distorção. |

Pronto para Projetar Peças Pequenas de Alto Desempenho?

O tratamento térmico de precisão é crítico para desbloquear todo o potencial de seus pequenos componentes, garantindo que eles atendam aos exigentes requisitos de força, dureza e durabilidade. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para o processamento térmico preciso.

Seja você desenvolvendo engrenagens, pinos, lâminas ou outras pequenas peças críticas, nossas soluções suportam os ciclos controlados de aquecimento e resfriamento essenciais para resultados repetíveis e de alta qualidade.

Entre em contato com nossos especialistas hoje para discutir como a KINTEK pode apoiar os desafios específicos de tratamento térmico do seu laboratório e ajudá-lo a alcançar um desempenho superior do material.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos