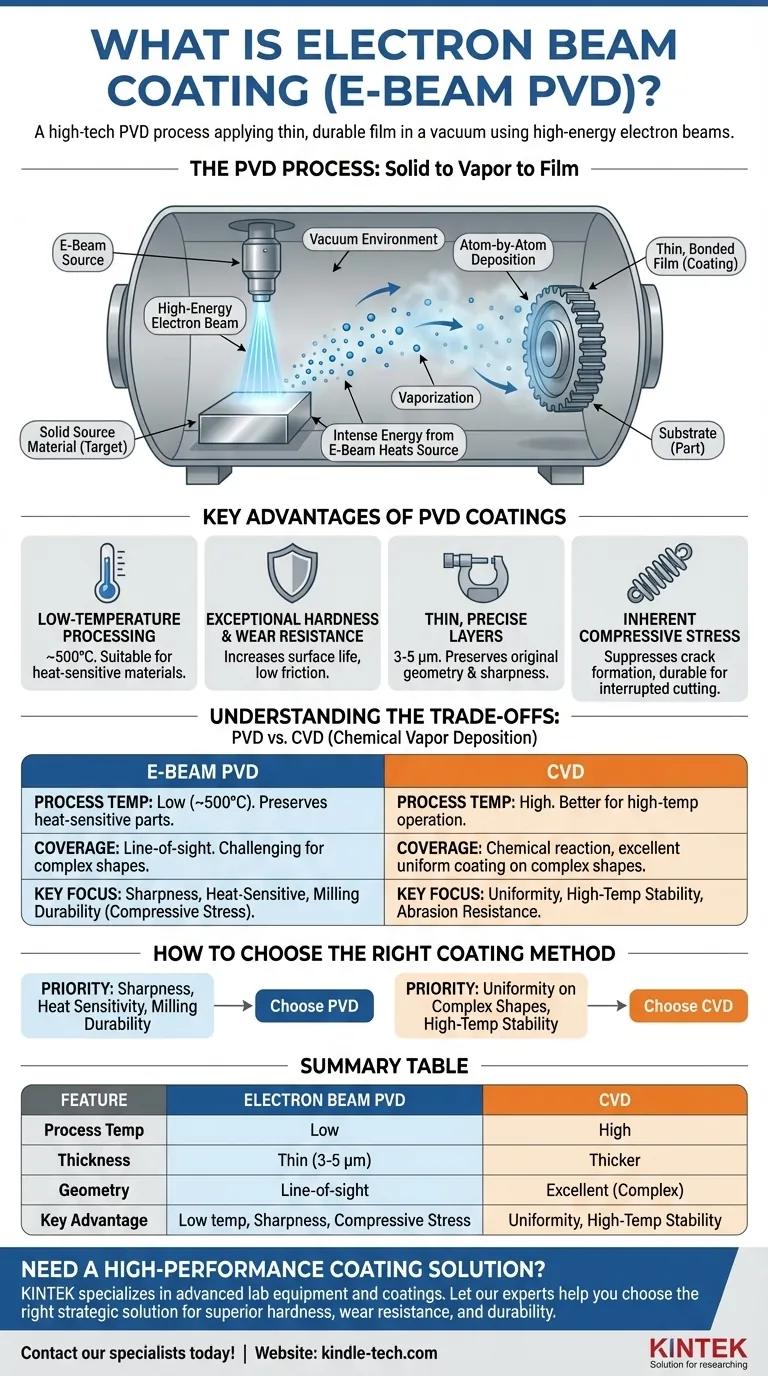

O revestimento por feixe de elétrons é um tipo específico de Deposição Física de Vapor (PVD), um processo de alta tecnologia usado para aplicar um filme muito fino e durável em uma superfície. Neste método, um feixe de elétrons de alta energia é disparado contra um material de fonte sólida dentro de uma câmara de vácuo, fazendo com que ele vaporize. Este vapor então viaja e condensa no componente alvo, formando uma camada ligada, átomo por átomo, com propriedades superiores.

A escolha de uma tecnologia de revestimento não é uma questão de qual é a "melhor", mas uma decisão estratégica baseada em compensações. A chave é combinar as propriedades únicas de um processo de revestimento – como PVD ou sua alternativa, CVD – com as demandas específicas da aplicação final do seu componente.

Desmistificando a Deposição Física de Vapor (PVD)

PVD não é um método único, mas uma família de processos de deposição a vácuo. O revestimento por feixe de elétrons é um membro desta família, juntamente com outros como a pulverização catódica (sputtering) e a descarga em arco. Todos eles compartilham um princípio fundamental.

O Princípio Central: Sólido para Vapor para Filme

O processo PVD envolve três etapas principais, todas realizadas em um ambiente de alto vácuo. Primeiro, um material de fonte sólida, frequentemente um metal puro como titânio ou cromo conhecido como "alvo", é convertido em vapor.

Essa vaporização é a etapa definidora onde os métodos diferem.

O Papel da Fonte de Energia

Para vaporizar o alvo sólido, é necessária uma fonte de alta energia. Enquanto alguns métodos usam descargas em arco ou bombardeio iônico (sputtering), o PVD por feixe de elétrons usa um feixe de elétrons precisamente direcionado.

A energia intensa do feixe de elétrons aquece o material da fonte até que ele evapore.

Deposição Átomo por Átomo

Uma vez vaporizados, os átomos ou moléculas do material viajam através do vácuo e atingem a superfície da peça que está sendo revestida.

Eles se condensam nesta superfície para formar um filme fino, denso e altamente aderente. Esta camada pode ser um metal puro, uma liga metálica ou um composto cerâmico se um gás reativo como o nitrogênio for introduzido.

Principais Vantagens dos Revestimentos PVD

Os processos PVD, incluindo o revestimento por feixe de elétrons, são escolhidos por um conjunto distinto de características que os tornam ideais para aplicações de alto desempenho.

Processamento em Baixa Temperatura

Os revestimentos PVD são tipicamente aplicados em temperaturas relativamente baixas, frequentemente em torno de 500°C. Isso torna o processo adequado para revestir materiais sensíveis ao calor e que poderiam ser danificados ou deformados por métodos de temperatura mais alta.

Dureza Excepcional e Resistência ao Desgaste

Os filmes PVD aumentam drasticamente a dureza superficial de um componente. Isso cria uma superfície altamente resistente ao desgaste e de baixo atrito, prolongando a vida útil de peças como ferramentas de corte.

Camadas Finas e Precisas

Os revestimentos resultantes são extremamente finos, tipicamente entre 3 e 5 micrômetros. Isso preserva a geometria original e a nitidez da peça subjacente, o que é crítico para lâminas de precisão e ferramentas de corte.

Tensão Compressiva Inerente

Durante a fase de resfriamento do processo PVD, uma tensão compressiva é formada dentro do revestimento. Essa tensão ajuda a suprimir a formação e o crescimento de trincas, tornando as ferramentas revestidas com PVD excepcionalmente duráveis para tarefas de corte interrompido, como fresamento.

Compreendendo as Compensações: PVD vs. CVD

A principal alternativa ao PVD é a Deposição Química de Vapor (CVD). Compreender suas diferenças é fundamental para tomar uma decisão informada.

A Divisão de Temperatura

A diferença mais significativa é a temperatura. Os processos CVD operam em temperaturas muito mais altas do que o PVD, o que pode oferecer benefícios para certas aplicações, mas arrisca danos térmicos ao substrato. A baixa temperatura de processamento do PVD é sua principal vantagem para peças sensíveis ao calor.

No entanto, para um componente que deve operar em um ambiente de temperatura muito alta, um revestimento CVD pode oferecer estabilidade superior.

Cobertura em Formas Complexas

CVD é um processo químico onde precursores gasosos reagem em todas as superfícies expostas. Isso lhe confere uma vantagem na criação de um revestimento muito uniforme em peças com geometrias complexas e irregulares, como brocas.

PVD é mais um processo de "linha de visão", onde o vapor viaja em linha reta da fonte para a peça, o que pode tornar a cobertura uniforme em formas intrincadas mais desafiadora.

Resistência à Abrasão e ao Desgaste

Embora ambos ofereçam excelente proteção, algumas fontes sugerem que os revestimentos CVD podem ser mais resistentes à abrasão pura e ao desgaste do que os revestimentos PVD. A escolha frequentemente depende do tipo específico de desgaste que um componente enfrentará.

Como Escolher o Método de Revestimento Correto

Sua decisão deve ser totalmente impulsionada pelos requisitos do seu projeto e pelo ambiente em que a peça operará.

- Se seu foco principal é preservar a nitidez de ferramentas de corte de precisão: PVD é a escolha superior devido às suas camadas finas e baixa temperatura de processamento.

- Se seu foco principal é revestir um substrato sensível ao calor: PVD é a única opção viável, pois evita os danos térmicos associados ao CVD de alta temperatura.

- Se seu foco principal é obter um revestimento uniforme em formas altamente irregulares: O processo de deposição baseado em gás do CVD geralmente oferece melhor cobertura e uniformidade.

- Se seu foco principal é a durabilidade em corte interrompido (por exemplo, fresamento): A tensão compressiva inerente do PVD oferece uma vantagem na prevenção de microfissuras.

Em última análise, selecionar o revestimento certo é uma decisão de engenharia que equilibra as propriedades do revestimento com as demandas da aplicação.

Tabela Resumo:

| Característica | PVD por Feixe de Elétrons | CVD (Deposição Química de Vapor) |

|---|---|---|

| Temperatura do Processo | Baixa (~500°C) | Alta |

| Espessura do Revestimento | Fina (3-5 μm) | Mais Espessa |

| Adequação Geométrica | Linha de visão (formas complexas desafiadoras) | Excelente para formas complexas e irregulares |

| Vantagem Chave | Baixa temperatura, preserva a nitidez, tensão compressiva | Cobertura uniforme, estabilidade em alta temperatura |

Precisa de uma Solução de Revestimento de Alto Desempenho para o seu Equipamento de Laboratório?

A escolha entre PVD e CVD é crítica para o desempenho e a longevidade do seu componente. Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório avançados, incluindo tecnologias de revestimento adaptadas às suas necessidades específicas. Nossos especialistas podem ajudá-lo a determinar se o PVD por feixe de elétrons ou outro método é a escolha estratégica certa para sua aplicação, garantindo dureza superior, resistência ao desgaste e durabilidade.

Deixe a KINTEK aprimorar as capacidades do seu laboratório. Entre em contato com nossos especialistas hoje para discutir os requisitos do seu projeto e descobrir a solução de revestimento ideal!

Guia Visual

Produtos relacionados

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- O que é uma máquina de sputtering por magnetron? Deposição de Filmes Finos de Precisão para Materiais Avançados

- Qual a espessura do revestimento por pulverização catódica para SEM? Obtenha Imagens e Análises Ótimas

- Como o tempo de depoimento é calculado? Dominando o Relógio para Vantagem Legal Estratégica

- O que é deposição por pulverização catódica de ouro? Um Guia para Revestimento a Vácuo de Alta Pureza para Eletrônicos e MEV

- Para que servem os sistemas de sputtering? Um Guia para Deposição Avançada de Filmes Finos