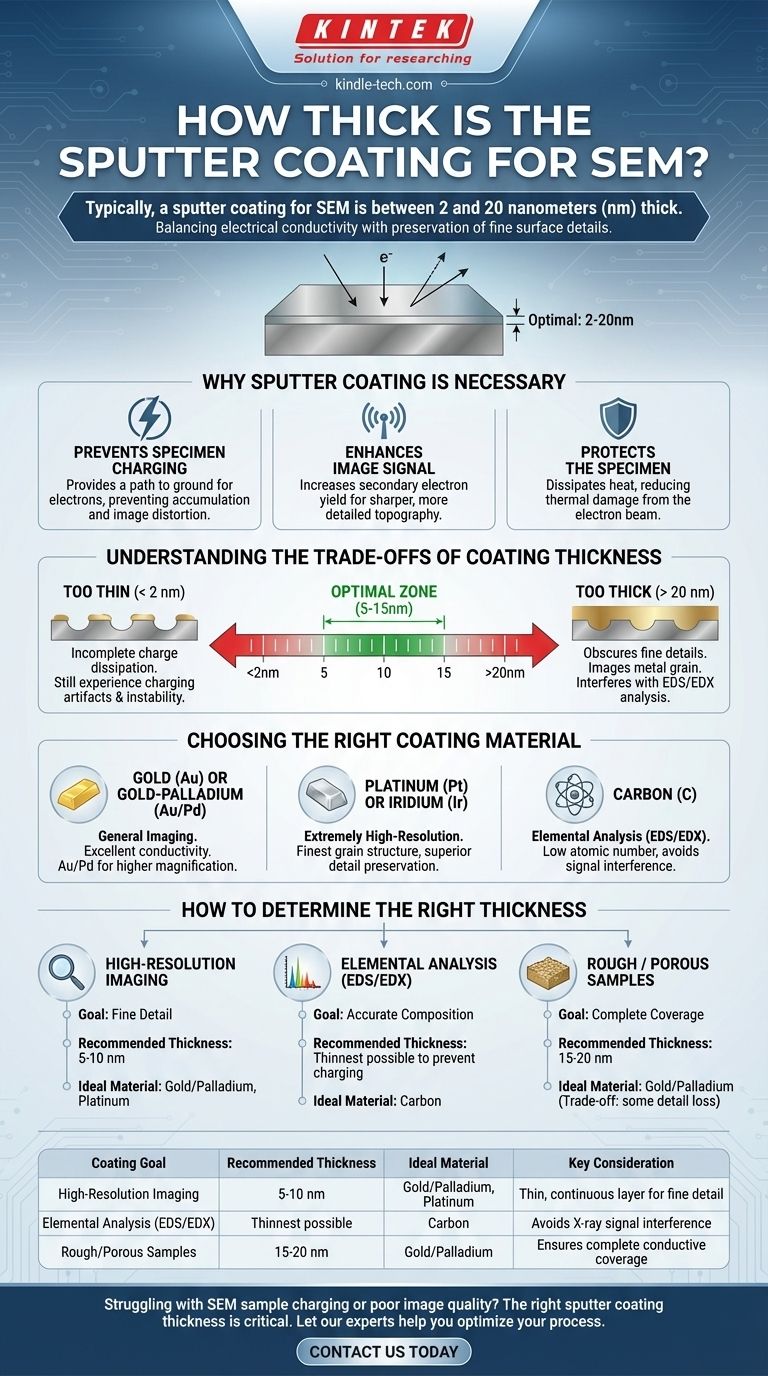

Normalmente, um revestimento por pulverização catódica para SEM tem entre 2 e 20 nanômetros (nm) de espessura. Esta camada ultrafina e eletricamente condutora é aplicada a amostras não condutoras para prevenir artefatos de imagem e melhorar a qualidade do sinal. O objetivo é criar um filme metálico uniforme que seja espesso o suficiente para conduzir a carga elétrica, mas fino o suficiente para não obscurecer a verdadeira topografia da superfície do espécime.

O principal desafio do revestimento por pulverização catódica não é simplesmente aplicar um revestimento, mas sim atingir uma espessura precisa que equilibre a condutividade elétrica com a preservação dos detalhes finos da superfície. A espessura ideal depende inteiramente do seu espécime e dos seus objetivos analíticos.

Por que o Revestimento por Pulverização Catódica é Necessário

Antes de discutir a espessura, é essencial entender por que esta etapa é crítica para a imagem de muitos tipos de amostras em um Microscópio Eletrônico de Varredura (SEM). O processo aborda vários problemas fundamentais que surgem quando um feixe de elétrons de alta energia interage com uma superfície não condutora.

Prevenção do Carregamento do Espécime

O propósito principal de um revestimento por pulverização catódica é fornecer um caminho para o aterramento dos elétrons que atingem a amostra. Sem ele, os elétrons se acumulam em uma superfície não condutora, criando uma carga negativa.

Este carregamento localizado desvia o feixe de elétrons incidente, levando a graves distorções de imagem, brilho não natural e desvio, o que impossibilita a aquisição de uma imagem clara e estável.

Melhorando o Sinal da Imagem

Um bom material de revestimento por pulverização catódica, como ouro ou platina, tem um alto rendimento de elétrons secundários (SE). Os elétrons secundários são o sinal primário usado para gerar imagens de alta resolução da topografia da superfície.

Ao revestir a amostra, você aumenta significativamente o número de elétrons secundários emitidos da superfície. Isso melhora a relação sinal-ruído, resultando em uma imagem mais nítida e detalhada.

Protegendo o Espécime

O feixe de elétrons focado deposita uma quantidade significativa de energia em uma pequena área, o que pode causar danos térmicos, especialmente em amostras biológicas ou poliméricas delicadas.

Um revestimento metálico condutor ajuda a dissipar esse calor para longe da área de análise, reduzindo os danos causados pelo feixe e preservando a integridade da amostra durante a observação.

Compreendendo as Compensações da Espessura do Revestimento

Escolher a espessura certa é uma decisão crítica que impacta diretamente a qualidade dos seus resultados. Existem desvantagens claras em usar um revestimento que é muito fino ou muito espesso.

O Problema com um Revestimento Muito Fino (< 2 nm)

Um revestimento muito fino geralmente será descontínuo. Em vez de formar um filme uniforme, o metal se deposita como ilhas isoladas na superfície do espécime.

Essas ilhas não criam um caminho condutor completo para o aterramento, resultando em dissipação de carga incompleta. Você provavelmente ainda experimentará artefatos de carregamento e instabilidade da imagem.

O Problema com um Revestimento Muito Espesso (> 20 nm)

Um revestimento espesso começa a obscurecer as próprias características que você está tentando observar. Os detalhes finos e em nanoescala da superfície da sua amostra serão enterrados sob a camada metálica.

Além disso, o próprio revestimento possui uma estrutura de grão. Em altas magnificações, um revestimento espesso pode fazer com que você visualize o grão do revestimento metálico em vez da superfície real da sua amostra.

Finalmente, para análise elementar usando Espectroscopia de Raios-X por Dispersão de Energia (EDS/EDX), um revestimento metálico espesso é altamente problemático. Ele pode gerar fortes sinais de raios-X que sobrecarregam os sinais da sua amostra real ou absorver os raios-X emitidos pelo espécime, levando a resultados imprecisos.

Escolhendo o Material de Revestimento Certo

A espessura ideal também depende do material que você escolher, o qual deve ser determinado pelos seus objetivos analíticos.

Ouro (Au) ou Ouro-Paládio (Au/Pd)

Este é o revestimento mais comum e de uso geral para imagens SEM. O ouro oferece excelente condutividade e um tamanho de grão relativamente fino. Uma liga de Au/Pd é frequentemente preferida, pois produz grãos ainda mais finos, tornando-a adequada para trabalhos de maior magnificação.

Platina (Pt) ou Irídio (Ir)

Para aplicações de resolução extremamente alta (magnificações >100.000x), platina ou irídio são escolhas superiores. Eles possuem uma estrutura de grão excepcionalmente fina, o que permite revestir a amostra sem obscurecer os detalhes mais finos da superfície.

Carbono (C)

O carbono é a escolha padrão quando a análise elementar (EDS/EDX) é o objetivo principal. Como o carbono tem um baixo número atômico, seu sinal de raios-X não interfere com os picos de elementos mais pesados em sua amostra, garantindo dados composicionais precisos. No entanto, sua condutividade é menor do que a dos metais.

Como Determinar a Espessura Certa para Sua Amostra

Não existe uma espessura "perfeita" única. Você deve adaptar seus parâmetros de revestimento às suas necessidades específicas.

- Se o seu foco principal é a imagem de alta resolução da topografia da superfície: Procure uma camada fina, mas contínua (5-10 nm) de um metal de grão fino como Ouro/Paládio ou Platina.

- Se o seu foco principal é a análise elementar (EDS/EDX): Use um revestimento de carbono para evitar interferência de sinal. A espessura dependerá da rugosidade da amostra, mas você deve usar a camada mais fina possível que evite o carregamento.

- Se você está trabalhando com uma amostra muito áspera, porosa ou não condutora: Você pode precisar de um revestimento mais espesso (15-20 nm) para garantir uma cobertura completa e contínua, mas deve aceitar a desvantagem de perder alguns detalhes finos da superfície.

Dominar o revestimento por pulverização catódica é fazer um compromisso informado para obter os dados de que você precisa.

Tabela Resumo:

| Objetivo do Revestimento | Espessura Recomendada | Material Ideal | Consideração Chave |

|---|---|---|---|

| Imagens de Alta Resolução | 5-10 nm | Ouro/Paládio, Platina | Camada fina e contínua para detalhes finos |

| Análise Elementar (EDS/EDX) | O mais fino possível para evitar carregamento | Carbono | Evita interferência de sinal de raios-X |

| Amostras Ásperas/Porosas | 15-20 nm | Ouro/Paládio | Garante cobertura condutiva completa |

Com dificuldades com o carregamento da amostra SEM ou baixa qualidade de imagem? A espessura correta do revestimento por pulverização catódica é crítica para imagens claras e estáveis e análises precisas. Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade, incluindo pulverizadores catódicos e materiais de revestimento, para ajudá-lo a alcançar resultados perfeitos para suas amostras específicas — desde espécimes biológicos delicados até materiais robustos.

Deixe nossos especialistas ajudá-lo a otimizar seu processo. Entre em contato conosco hoje para discutir sua aplicação e descobrir como as soluções da KINTEK podem aprimorar seu fluxo de trabalho SEM!

Guia Visual

Produtos relacionados

- Substrato de Vidro de Janela Óptica Folhas de Sulfeto de Zinco ZnS

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- Por que um eletrodo de carbono vítreo é usado como substrato? A chave para testes precisos de estabilidade de platina

- Por que uma placa de PTFE é selecionada como substrato de fundição para eletrólitos poliméricos sólidos? Garanta a liberação sem danos

- Os nanomateriais apresentam riscos potenciais para a saúde humana? Compreendendo os Riscos e o Manuseio Seguro

- Quais são as questões de segurança dos nanomateriais? Navegando pelos riscos exclusivos dos materiais em nanoescala

- Como a concentração afeta o IR? Domine a Análise Quantitativa e a Interpretação Espectral