Em sua essência, um revestimento CVD é um filme fino de alto desempenho criado na superfície de um material através de um processo chamado Deposição Química de Vapor. Esta técnica utiliza uma reação química, em vez de uma simples aplicação, para formar uma nova camada. Gases precursores são introduzidos em uma câmara de vácuo de alta temperatura onde reagem e se decompõem, depositando um revestimento sólido e altamente aderente diretamente no objeto alvo.

A distinção crucial a ser compreendida é que o CVD não é meramente aplicar uma camada sobre uma superfície; é um processo de síntese que cria uma nova camada quimicamente ligada na superfície. Isso resulta em adesão e durabilidade excepcionais, mas sua natureza de alta temperatura limita fundamentalmente os tipos de materiais que podem ser revestidos.

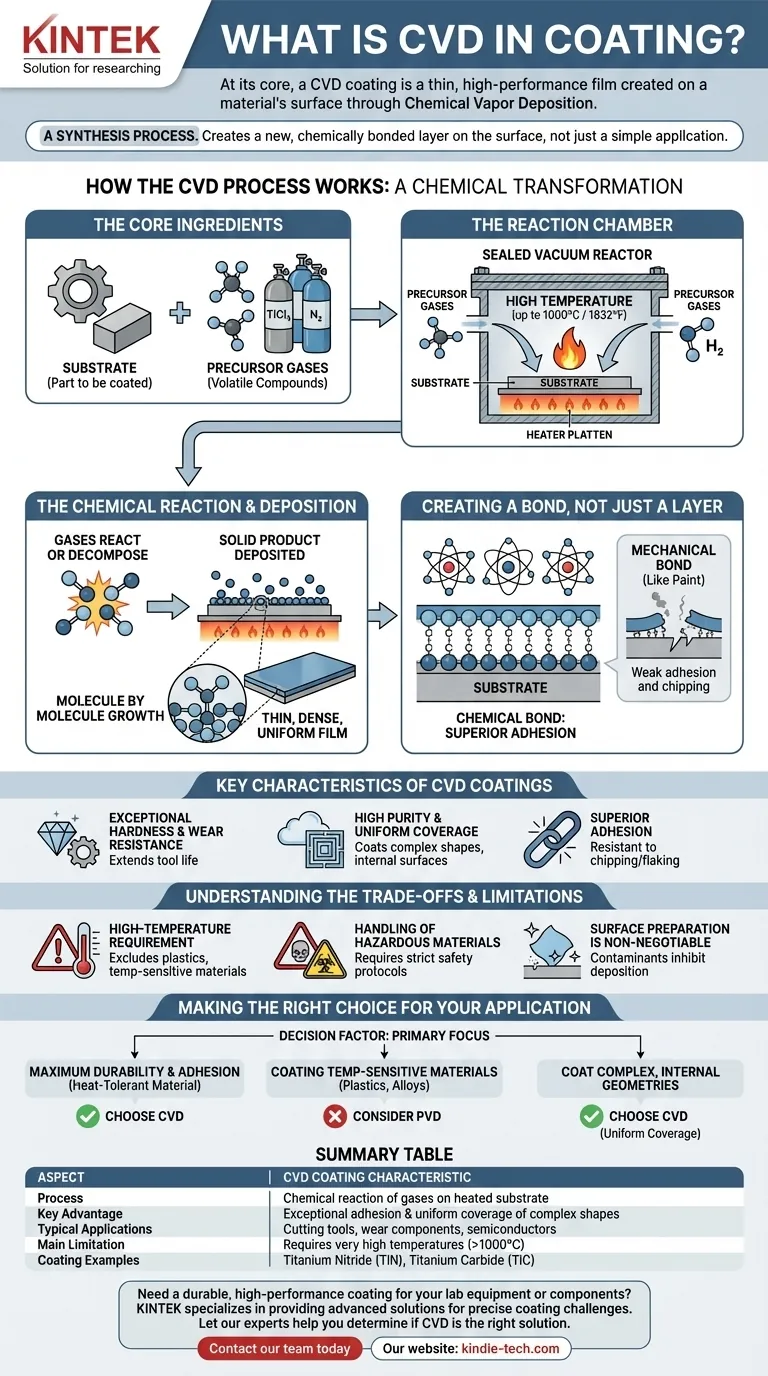

Como Funciona o Processo CVD: Uma Transformação Química

A Deposição Química de Vapor é um processo sofisticado que transforma gases voláteis em um revestimento sólido e funcional dentro de um reator especializado. Ele depende de uma combinação precisa de química, calor e um ambiente controlado.

Os Ingredientes Essenciais: Substrato e Precursores

O processo começa com dois componentes principais: o substrato, que é a peça ou material a ser revestido, e os gases precursores. Esses gases são compostos voláteis que contêm os elementos que formarão o revestimento final.

Por exemplo, para criar um revestimento de Nitreto de Titânio (TiN), são usados gases como Tetracloreto de Titânio (TiCl₄), Nitrogênio (N₂) e Hidrogênio (H₂).

A Câmara de Reação

O substrato é colocado dentro de uma câmara de vácuo selada ou reator. O ambiente é aquecido a temperaturas extremas, frequentemente até 1000°C (1832°F), para fornecer a energia necessária para impulsionar a reação química.

A Reação Química e a Deposição

Assim que a câmara atinge a temperatura alvo, os gases precursores são introduzidos. O calor intenso faz com que eles reajam entre si ou se decomponham. O produto sólido dessa reação é então depositado, molécula por molécula, no substrato aquecido.

Este processo de deposição "cresce" um filme fino, denso e uniforme que é integrado diretamente à superfície da peça.

Criando uma Ligação, Não Apenas uma Camada

O resultado mais significativo do processo CVD é a formação de uma ligação química entre o revestimento e o substrato. Isso é fundamentalmente diferente de uma ligação mecânica (como tinta), resultando em adesão superior que é altamente resistente a lascas ou descamação.

Características Principais dos Revestimentos CVD

A natureza única do processo CVD confere propriedades distintas aos filmes resultantes, tornando-os adequados para aplicações técnicas exigentes.

Dureza Excepcional e Resistência ao Desgaste

O CVD pode produzir alguns dos revestimentos mais duros e duráveis disponíveis, como Carboneto de Titânio (TiC) e Nitreto de Titânio (TiN). Estes são comumente usados para estender drasticamente a vida útil de ferramentas de corte e componentes de desgaste.

Alta Pureza e Cobertura Uniforme

Como o revestimento é construído a partir de reagentes gasosos, ele resulta em um filme de altíssima pureza. Além disso, o gás pode fluir ao redor e para dentro de formas complexas. Isso confere ao CVD uma grande vantagem sobre os processos de "linha de visão", permitindo revestir uniformemente geometrias intrincadas e até superfícies internas.

Adesão Superior

Como mencionado, a ligação química criada durante a deposição proporciona uma adesão que é tipicamente muito superior a outros métodos de revestimento. O revestimento torna-se uma parte integrante da superfície do substrato.

Compreendendo as Vantagens e Limitações

Embora poderoso, o CVD não é uma solução universal. Seus parâmetros de processo exigentes criam restrições significativas que são cruciais de entender.

A Exigência de Alta Temperatura

Esta é a maior limitação do CVD. O calor extremo necessário para a reação significa que apenas substratos que podem suportar essas temperaturas sem derreter, empenar ou perder sua integridade estrutural podem ser revestidos. Isso exclui a maioria dos plásticos, muitas ligas de alumínio e outros materiais sensíveis à temperatura.

Manuseio de Materiais Perigosos

Os gases precursores usados no CVD são frequentemente voláteis, corrosivos ou tóxicos. O processo deve ser conduzido em ambientes laboratoriais ou industriais altamente especializados e controlados, com rigorosos protocolos de segurança para gerenciar esses riscos.

A Preparação da Superfície é Inegociável

Para que a reação química e a ligação ocorram corretamente, a superfície do substrato deve ser meticulosamente limpa de todos os contaminantes antes de ser colocada no reator. Qualquer resíduo pode inibir a deposição e comprometer a integridade do revestimento.

Espessura do Filme e Desafios de Mascaramento

Tensões internas podem se acumular em revestimentos CVD mais espessos, o que limita a espessura de filme alcançável. Além disso, mascarar eficazmente áreas específicas de uma peça para evitar que sejam revestidas pode ser mais difícil do que com outros métodos.

Fazendo a Escolha Certa para Sua Aplicação

Para decidir se o CVD é o processo apropriado, você deve pesar suas vantagens únicas contra suas exigências rigorosas.

- Se o seu foco principal é a máxima durabilidade e adesão em um material tolerante ao calor: O CVD é frequentemente a escolha superior devido à poderosa ligação química que forma com o substrato.

- Se o seu foco principal é revestir materiais sensíveis à temperatura, como plásticos ou certas ligas: Você deve explorar processos alternativos de baixa temperatura, como a Deposição Física de Vapor (PVD).

- Se você precisa revestir geometrias internas complexas e sem linha de visão: A deposição baseada em gás do CVD oferece excelente cobertura uniforme onde muitos outros métodos falhariam.

Em última análise, selecionar o CVD é uma decisão estratégica para investir em uma superfície de alto desempenho e quimicamente integrada para aplicações onde a falha não é uma opção.

Tabela Resumo:

| Aspecto | Característica do Revestimento CVD |

|---|---|

| Processo | Reação química de gases em um substrato aquecido |

| Principal Vantagem | Adesão excepcional e cobertura uniforme de formas complexas |

| Aplicações Típicas | Ferramentas de corte, componentes de desgaste, semicondutores |

| Principal Limitação | Requer temperaturas muito altas (>1000°C) |

| Exemplos de Revestimento | Nitreto de Titânio (TiN), Carboneto de Titânio (TiC) |

Precisa de um revestimento durável e de alto desempenho para seus equipamentos ou componentes de laboratório?

O processo exclusivo de Deposição Química de Vapor (CVD) oferece adesão incomparável e cobertura uniforme, mesmo em geometrias complexas. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório avançados para atender a esses desafios precisos de revestimento.

Deixe que nossos especialistas o ajudem a determinar se o CVD é a solução certa para sua aplicação. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas e descobrir como nossas soluções podem aprimorar a durabilidade e o desempenho do seu projeto.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores