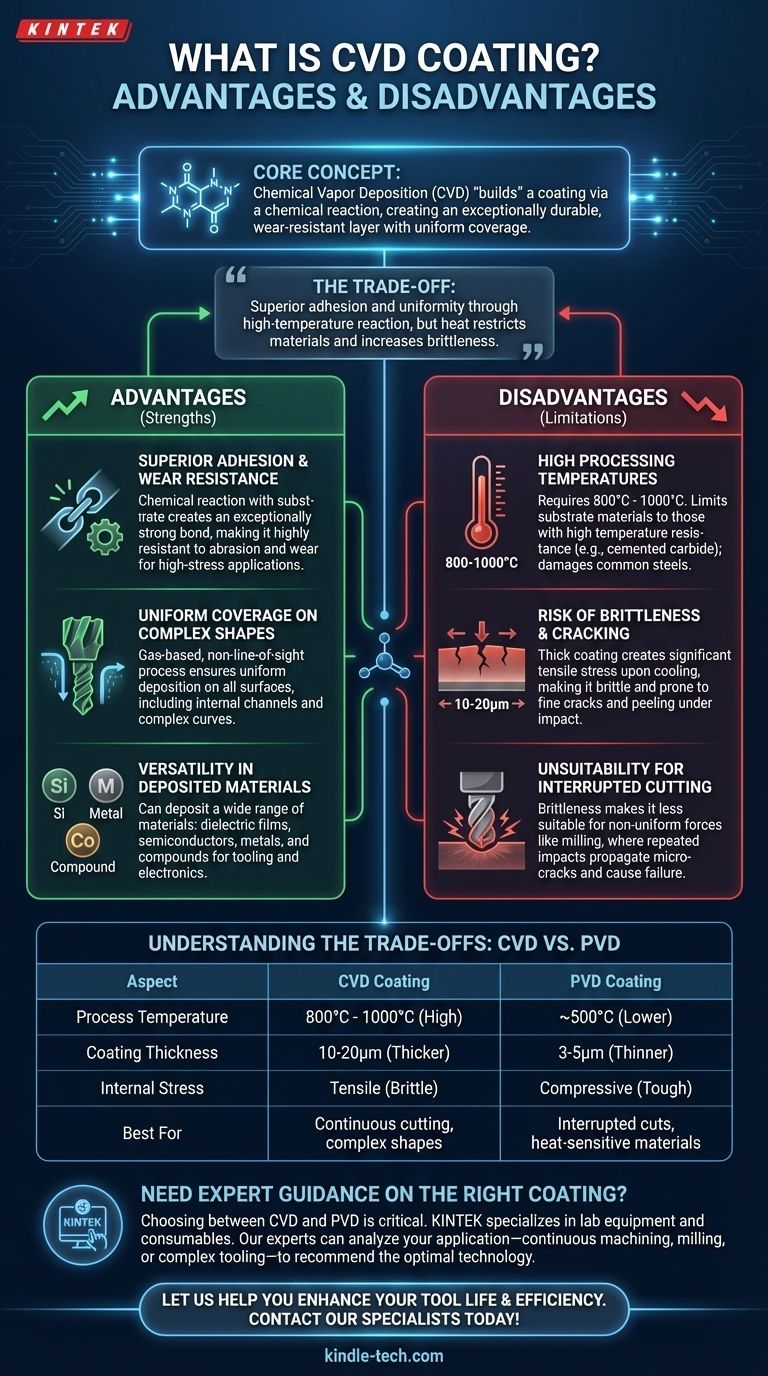

Em sua essência, a Deposição Química de Vapor (CVD) é um processo de "construção" de um revestimento diretamente sobre uma superfície através de uma reação química. Sua principal vantagem é a criação de uma camada excepcionalmente durável e resistente ao desgaste com cobertura uniforme, mesmo em formas complexas. No entanto, sua principal desvantagem decorre das altíssimas temperaturas necessárias, o que pode tornar a peça revestida final mais frágil e limita os tipos de materiais aos quais pode ser aplicada.

A principal compensação da CVD é direta: ela alcança adesão e uniformidade de revestimento superiores através de uma reação química de alta temperatura, mas esse mesmo calor restringe seu uso a substratos que podem suportá-lo e pode introduzir tensões que tornam o revestimento frágil.

As Principais Vantagens do Revestimento CVD

As forças do processo CVD estão diretamente ligadas ao uso de uma reação química para formar a camada de revestimento camada por camada.

Adesão Superior e Resistência ao Desgaste

Como o processo CVD forma o revestimento através de uma reação química com o substrato, a ligação é excepcionalmente forte. Isso resulta em adesão superior em comparação com muitos outros métodos.

Essa forte ligação contribui para um revestimento altamente resistente à abrasão e ao desgaste, tornando-o ideal para aplicações de alto estresse.

Cobertura Uniforme em Formas Complexas

A CVD utiliza gases precursores que fluem ao redor da peça dentro de uma câmara de reação. Este não é um processo de "linha de visão".

Como resultado, o revestimento pode ser depositado uniformemente em todas as superfícies, incluindo canais internos, curvas complexas e ferramentas de formato irregular, como brocas.

Versatilidade em Materiais Depositados

O processo CVD é altamente versátil e pode ser usado para depositar uma ampla gama de materiais.

Isso inclui filmes dielétricos (como dióxido de silício), materiais semicondutores, metais e vários compostos, tornando-o valioso tanto na fabricação de ferramentas quanto na eletrônica.

As Desvantagens Críticas do Revestimento CVD

As principais limitações da CVD são uma consequência direta do calor intenso necessário para iniciar a reação química.

Altas Temperaturas de Processamento

A CVD geralmente requer temperaturas muito altas, frequentemente entre 800°C e 1000°C.

Esse calor limita o processo a materiais de substrato que possuem altíssima resistência à temperatura, como o carboneto cimentado. Muitos aços comuns e outras ligas não podem ser revestidos sem serem danificados ou perderem sua têmpera.

Risco de Fragilidade e Rachaduras

O processo CVD deposita um revestimento relativamente espesso, frequentemente de 10-20μm. À medida que a peça esfria da alta temperatura de processamento, essa camada espessa gera uma significativa tensão de tração.

Essa tensão interna é como uma pele esticada, tornando o revestimento frágil. Pode levar à formação de rachaduras finas, que podem se espalhar e fazer com que o revestimento descasque ou lasque quando submetido a impacto externo.

Inadequação para Corte Interrompido

A fragilidade causada pela tensão de tração torna as ferramentas revestidas por CVD menos adequadas para aplicações com forças não uniformes, como a fresagem.

Em um corte interrompido, a ponta da ferramenta é repetidamente impactada, o que pode facilmente propagar as microfissuras em um revestimento CVD frágil e levar à falha prematura.

Compreendendo as Compensações: CVD vs. PVD

Para compreender totalmente as limitações da CVD, é útil compará-la com sua principal alternativa, a Deposição Física de Vapor (PVD).

Temperatura e Escolha de Material

A alta temperatura da CVD (800-1000°C) restringe severamente os materiais base que você pode usar.

A PVD opera em temperaturas muito mais baixas (cerca de 500°C), tornando-a segura para uma gama muito mais ampla de materiais, incluindo aços-ferramenta sensíveis ao calor.

Espessura e Tensão do Revestimento

A CVD cria um revestimento mais espesso (10-20μm) com tensão de tração inerente (puxando), o que aumenta a fragilidade.

A PVD cria um revestimento muito mais fino (3-5μm) com tensão compressiva favorável (apertando). Essa tensão compressiva realmente ajuda a prevenir a formação e propagação de rachaduras, tornando as ferramentas PVD mais resistentes e melhores para cortes interrompidos.

Nitidez da Lâmina e Força de Corte

O revestimento mais espesso da CVD pode arredondar ligeiramente a borda afiada de uma ferramenta de corte.

O revestimento mais fino da PVD preserva melhor a nitidez original da lâmina, o que pode reduzir as forças de corte e a geração de calor durante a operação.

Fazendo a Escolha Certa para Sua Aplicação

Escolher entre as tecnologias de revestimento requer uma compreensão clara do seu material e das demandas da aplicação.

- Se o seu foco principal é a máxima resistência ao desgaste em um material tolerante ao calor: A CVD é frequentemente a escolha superior devido ao seu revestimento espesso e bem aderido, ideal para operações de corte contínuo.

- Se você está revestindo materiais sensíveis ao calor ou precisa de tenacidade para corte interrompido: A PVD é a escolha clara devido à sua menor temperatura de processamento e tensão compressiva favorável.

- Se você precisa revestir geometrias internas complexas de forma uniforme: O processo CVD baseado em gás, sem linha de visão, oferece cobertura mais abrangente do que o PVD padrão.

Em última análise, compreender essas compensações fundamentais permite que você selecione a tecnologia de revestimento que melhor se alinha com seus requisitos de desempenho específicos.

Tabela Resumo:

| Aspecto | Revestimento CVD | Revestimento PVD |

|---|---|---|

| Temperatura do Processo | 800°C - 1000°C | ~500°C |

| Espessura do Revestimento | 10-20μm | 3-5μm |

| Tensão Interna | Tração (Frágil) | Compressão (Resistente) |

| Melhor Para | Corte contínuo, formas complexas | Cortes interrompidos, materiais sensíveis ao calor |

Precisa de Orientação Especializada sobre o Revestimento Certo para Suas Ferramentas?

A escolha entre CVD e PVD é crítica para o desempenho e a longevidade de sua ferramenta. O processo CVD de alta temperatura oferece resistência excepcional ao desgaste e cobertura uniforme em geometrias complexas, mas sua fragilidade inerente pode ser uma desvantagem para cortes interrompidos. Para aplicações que exigem tenacidade e compatibilidade com materiais sensíveis ao calor, a menor temperatura e a tensão compressiva do PVD são superiores.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades precisas de laboratórios e instalações de fabricação. Nossos especialistas podem ajudá-lo a analisar sua aplicação específica — seja usinagem contínua, fresamento ou revestimento de ferramentas complexas — para recomendar a tecnologia de revestimento ideal.

Deixe-nos ajudá-lo a aumentar a vida útil de sua ferramenta e a eficiência de usinagem. Entre em contato com nossos especialistas em revestimento hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão