Em sua essência, a Deposição Química de Vapor (CVD) é um processo para criar filmes finos sólidos de alto desempenho em uma superfície a partir de um gás. Ao contrário dos métodos físicos que simplesmente movem material, a CVD usa uma reação química na superfície de um substrato para "crescer" uma nova camada. Isso permite um controle excepcional sobre a pureza, espessura e estrutura do filme, tornando-a uma tecnologia fundamental na fabricação de semicondutores, óptica e revestimentos avançados.

A diferença essencial a ser lembrada é que a CVD constrói um filme através de uma reação química em uma superfície, enquanto sua contraparte, a Deposição Física de Vapor (PVD), usa meios físicos como a evaporação para depositar um filme. Essa distinção é a chave para entender por que cada método é escolhido para diferentes aplicações.

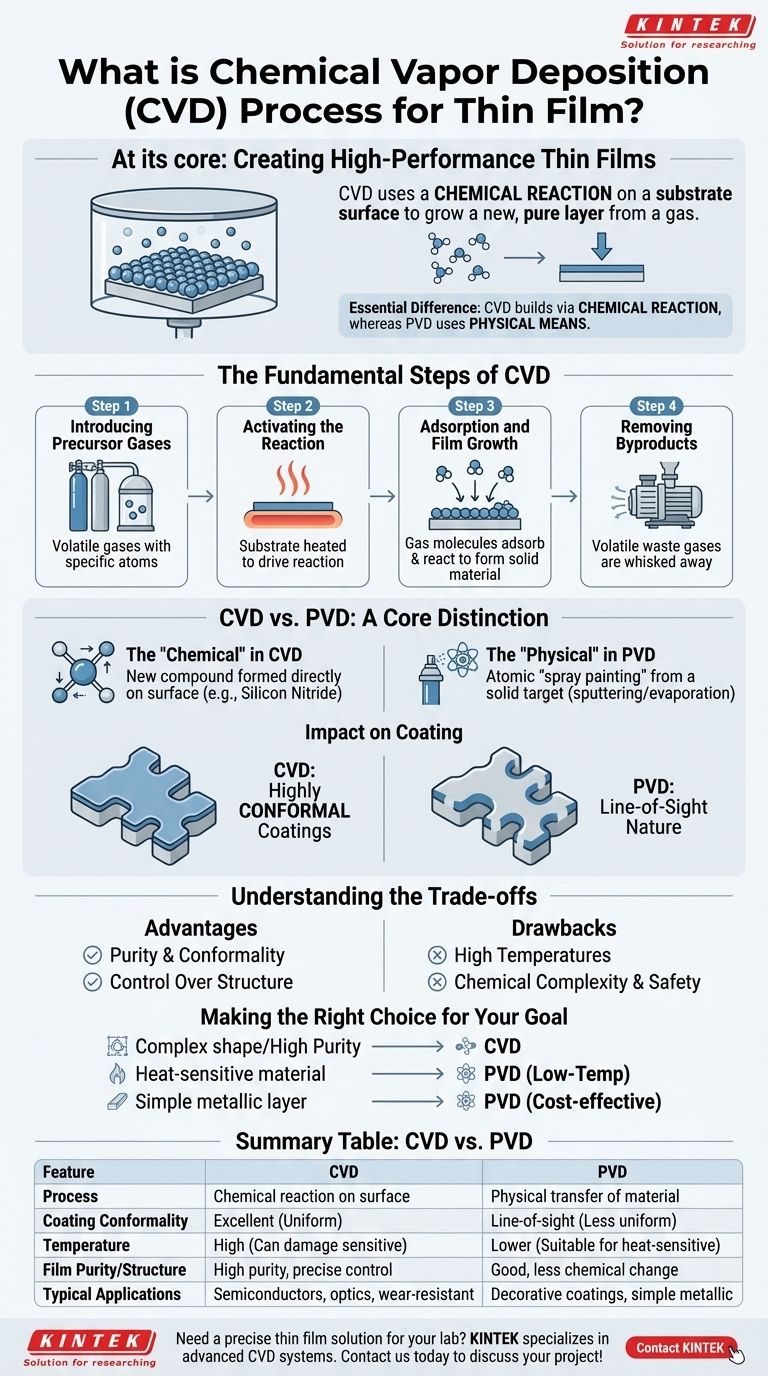

As Etapas Fundamentais da CVD

Para entender a CVD, é melhor visualizá-la como um processo de construção preciso, em escala atômica, que ocorre dentro de uma câmara controlada.

Etapa 1: Introdução de Gases Precursores

O processo começa introduzindo gases precursores voláteis em uma câmara de reação. Esses gases contêm os átomos específicos (como silício, carbono ou titânio) que, em última análise, formarão o filme fino final.

Etapa 2: Ativação da Reação

O substrato – o material a ser revestido – é aquecido a uma temperatura precisa. Esse calor fornece a energia necessária para impulsionar a reação química quando os gases precursores entram em contato com a superfície.

Etapa 3: Adsorção e Crescimento do Filme

As moléculas de gás pousam e adsorvem, ou aderem, ao substrato quente. A energia térmica na superfície decompõe as moléculas precursoras, causando uma reação química que deposita o material sólido desejado diretamente no substrato.

Etapa 4: Remoção de Subprodutos

Esta reação química também cria subprodutos voláteis. Estes são simplesmente gases residuais que são removidos por um sistema de vácuo, deixando para trás apenas o filme fino puro e sólido. Este processo se repete, construindo o filme uma camada atômica por vez.

CVD vs. PVD: Uma Distinção Fundamental

Embora tanto a CVD quanto a PVD criem filmes finos, seus princípios subjacentes levam a capacidades e resultados muito diferentes.

O "Químico" na Deposição Química de Vapor

A característica definidora da CVD é a transformação química. O material depositado no substrato é frequentemente um novo composto formado diretamente na superfície. É por isso que a CVD é essencial para criar materiais como nitreto de silício ou carboneto de titânio a partir de seus gases constituintes.

O "Físico" na Deposição Física de Vapor

Os métodos de PVD, como sputtering ou evaporação, funcionam como uma pintura em spray atômica. Um material de fonte sólida (o "alvo") é bombardeado com energia, liberando átomos que viajam através de um vácuo e revestem fisicamente o substrato. O material em si não altera sua identidade química durante o processo.

O Impacto no Revestimento Final

Como o processo de CVD é impulsionado por uma reação química que ocorre em toda a superfície aquecida, ele produz revestimentos altamente conformes. Isso significa que ele pode cobrir uniformemente formas complexas e tridimensionais, o que é uma vantagem significativa sobre a natureza mais "linha de visão" da maioria dos processos de PVD.

Compreendendo as Vantagens e Desvantagens

Nenhum método de deposição é perfeito para todas as situações. A escolha entre CVD e outras técnicas envolve claras vantagens e desvantagens.

Vantagem: Pureza e Conformidade

A CVD pode produzir filmes excepcionalmente puros, densos e uniformes. Sua capacidade de revestir uniformemente geometrias intrincadas é crítica em microeletrônica, onde os componentes têm topografia complexa.

Vantagem: Controle sobre a Estrutura

Ao controlar cuidadosamente a temperatura, pressão e composição do gás, a CVD permite a engenharia precisa da estrutura cristalina e das propriedades do filme, como dureza ou condutividade elétrica.

Desvantagem: Altas Temperaturas

Uma limitação primária da CVD tradicional é a alta temperatura necessária para impulsionar a reação. Esse calor pode danificar substratos termicamente sensíveis, como plásticos ou dispositivos eletrônicos com materiais pré-existentes de baixo ponto de fusão.

Desvantagem: Complexidade Química e Segurança

Os gases precursores usados na CVD podem ser altamente tóxicos, corrosivos ou inflamáveis, exigindo sistemas de segurança e manuseio complexos e caros. Isso geralmente torna o processo mais custoso do que as alternativas de PVD.

Fazendo a Escolha Certa para o Seu Objetivo

O método de deposição ideal é determinado inteiramente pelas propriedades desejadas do filme e pela natureza do seu substrato.

- Se o seu foco principal é um revestimento altamente puro e uniforme em uma forma complexa: A CVD é frequentemente a escolha superior devido à sua excelente conformidade e à qualidade dos filmes que produz.

- Se o seu foco principal é revestir um material sensível ao calor: Um processo de PVD de baixa temperatura, como o sputtering, é quase sempre a alternativa necessária para evitar danos ao substrato.

- Se o seu foco principal é depositar uma camada metálica simples em uma superfície plana: A PVD pode frequentemente fornecer uma solução mais rápida e econômica, sem a complexidade química da CVD.

Em última análise, compreender a diferença fundamental entre uma reação química e uma transferência física é a chave para selecionar a ferramenta certa para o seu desafio de engenharia de materiais.

Tabela Resumo:

| Característica | Deposição Química de Vapor (CVD) | Deposição Física de Vapor (PVD) |

|---|---|---|

| Processo | Reação química na superfície do substrato | Transferência física de material (ex: sputtering) |

| Conformidade do Revestimento | Excelente (uniforme em formas complexas) | Linha de visão (menos uniforme em superfícies 3D) |

| Temperatura | Alta (pode danificar substratos sensíveis) | Mais baixa (adequada para materiais sensíveis ao calor) |

| Pureza/Estrutura do Filme | Alta pureza, controle cristalino preciso | Boa, mas menos transformação química |

| Aplicações Típicas | Semicondutores, óptica, revestimentos resistentes ao desgaste | Revestimentos decorativos, camadas metálicas simples |

Precisa de uma solução precisa de filme fino para o seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com sistemas CVD avançados que fornecem revestimentos conformes e de alta pureza para semicondutores, óptica e P&D. Deixe nossos especialistas ajudá-lo a selecionar o método de deposição certo para seu substrato e aplicação específicos. Entre em contato conosco hoje para discutir seu projeto e aprimorar suas capacidades de engenharia de materiais!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza