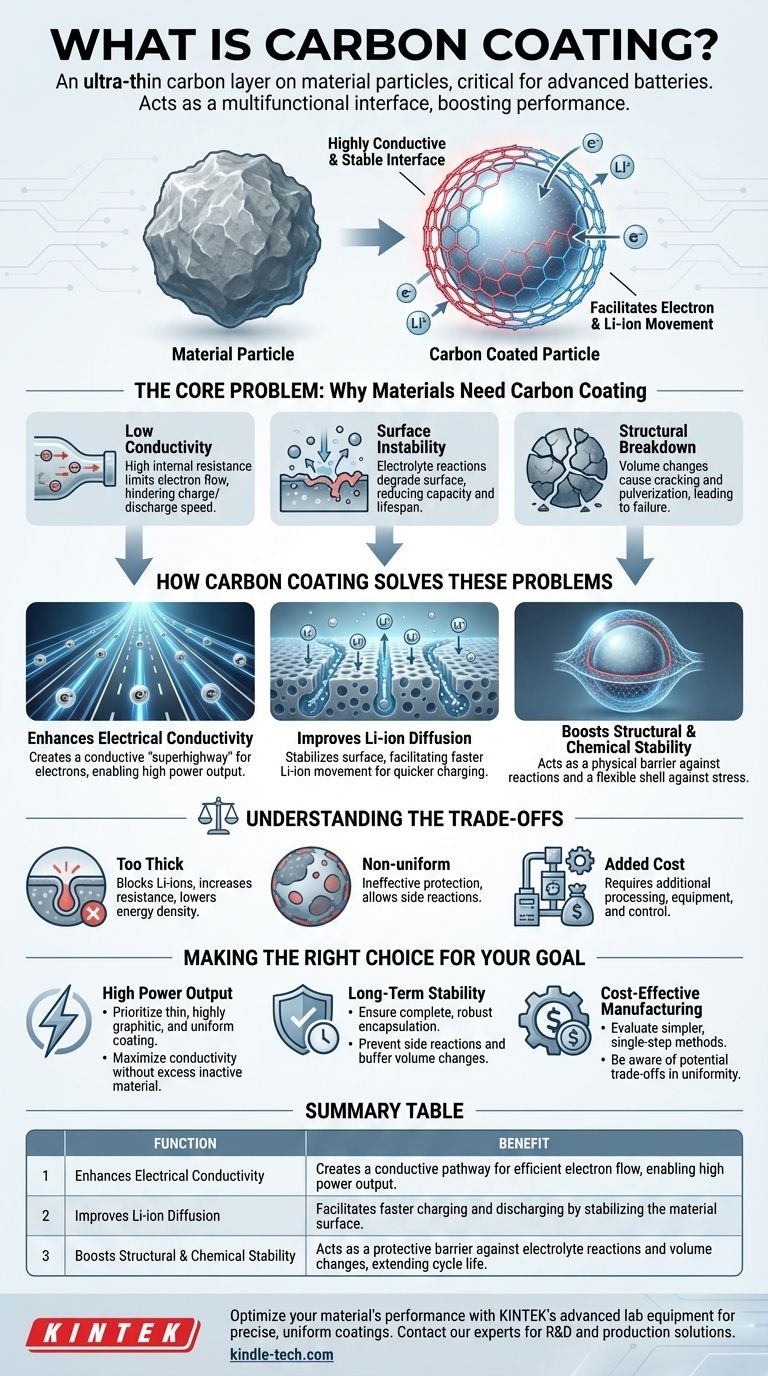

Em essência, o revestimento de carbono é o processo de aplicação de uma camada ultrafina de carbono na superfície das partículas de outro material. Esta técnica é especialmente crítica para materiais avançados de eletrodos de bateria, onde atua como uma interface multifuncional para resolver limitações inerentes e aumentar drasticamente o desempenho.

Embora muitas vezes visto como uma simples camada protetora, o revestimento de carbono é uma solução de engenharia sofisticada. Seu verdadeiro propósito é melhorar fundamentalmente o desempenho eletroquímico de um material, criando uma superfície estável e altamente condutiva que facilita o movimento de elétrons e íons.

O Problema Central: Por que os Materiais Precisam de Revestimento de Carbono

Muitos materiais com alto potencial para armazenamento de energia, particularmente em baterias de íon-lítio, sofrem de falhas críticas que impedem seu uso prático. O revestimento de carbono é uma solução direcionada para esses problemas exatos.

O Desafio da Baixa Condutividade

Muitos materiais de eletrodos promissores, como Fosfato de Ferro e Lítio (LFP) ou silício, são inerentemente maus condutores elétricos. Essa alta resistência interna atua como um gargalo, limitando o fluxo de elétrons e dificultando severamente a capacidade da bateria de carregar e descarregar rapidamente.

A Instabilidade das Superfícies dos Eletrodos

Os materiais dos eletrodos estão em contato constante com um eletrólito líquido reativo. Isso pode desencadear reações químicas secundárias indesejadas que consomem lítio e formam uma camada resistiva na superfície da partícula, degradando a capacidade e a vida útil da bateria ao longo do tempo.

A Quebra da Integridade Estrutural

Alguns materiais, como o silício, sofrem uma enorme expansão e contração de volume durante o carregamento e descarregamento. Esse estresse repetido pode fazer com que as partículas rachem e pulverizem, levando a uma rápida perda de contato elétrico e falha catastrófica da célula.

Como o Revestimento de Carbono Resolve Esses Problemas

Um revestimento de carbono bem projetado aborda diretamente as questões de condutividade e estabilidade. Ele funciona como uma interface altamente projetada entre o material ativo e seu ambiente circundante.

Aprimorando a Condutividade Elétrica

A própria camada de carbono é altamente condutiva. Ela forma um caminho eletrônico contínuo ao redor da partícula, que de outra forma seria resistiva, criando uma "super-rodovia" para os elétrons viajarem de e para o material com resistência mínima. Isso é essencial para alcançar alta potência de saída.

Melhorando a Difusão de Íons de Lítio

O revestimento não ajuda apenas os elétrons; ele ajuda os íons de lítio. Ao criar uma superfície estável e bem estruturada, ele facilita o movimento eficiente de íons de lítio para dentro e para fora do material hospedeiro. Isso melhora diretamente a taxa na qual a bateria pode ser carregada e descarregada.

Aumentando a Estabilidade Estrutural e Química

O revestimento de carbono atua como uma barreira física. Ele protege o material ativo do contato direto com o eletrólito, o que modifica sua estabilidade química superficial e suprime reações secundárias que degradam o desempenho. Para materiais que se expandem, o revestimento também atua como uma concha mecanicamente flexível, ajudando a melhorar a estabilidade estrutural e a manter a partícula unida.

Compreendendo as Desvantagens

A aplicação de um revestimento de carbono não é uma solução mágica. A qualidade e as características do revestimento são críticas, e uma implementação deficiente pode criar mais problemas do que soluções.

O Risco de um Revestimento Excessivamente Espesso

Um revestimento muito espesso pode começar a bloquear os caminhos para os íons de lítio, aumentando paradoxalmente a resistência e diminuindo o desempenho. Além disso, o carbono é um material "inativo" — ele não armazena lítio — então o excesso de carbono diminui a densidade de energia geral da bateria.

A Importância da Uniformidade do Revestimento

Um revestimento irregular ou não uniforme é ineficaz. As áreas não revestidas permanecem expostas ao eletrólito, permitindo que ocorram reações secundárias e anulando o propósito protetor do revestimento. Alcançar uma camada perfeitamente uniforme é um desafio significativo de fabricação.

O Custo Adicional de Fabricação

A aplicação de um revestimento de carbono consistente e de alta qualidade requer etapas de processamento adicionais, equipamentos sofisticados e controle preciso. Isso inevitavelmente adiciona complexidade e custo à produção final do material.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia ideal de revestimento de carbono depende inteiramente da característica de desempenho específica que você está tentando otimizar.

- Se o seu foco principal é alta potência de saída: Priorize um revestimento fino, altamente grafítico e uniforme para maximizar a condutividade eletrônica e a difusão de íons de lítio sem adicionar excesso de material inativo.

- Se o seu foco principal é estabilidade a longo prazo e vida útil do ciclo: Garanta que o revestimento forneça encapsulamento completo e robusto para evitar reações secundárias e amortecer quaisquer mudanças de volume durante a operação.

- Se o seu foco principal é a fabricação econômica: Avalie métodos de revestimento mais simples e de uma única etapa, mas esteja ciente da possível desvantagem na uniformidade do revestimento e no desempenho eletroquímico resultante.

Em última análise, um revestimento de carbono bem projetado transforma um material promissor em um componente de alto desempenho, preenchendo a lacuna entre as propriedades intrínsecas e a aplicação prática.

Tabela Resumo:

| Função | Benefício |

|---|---|

| Aumenta a Condutividade Elétrica | Cria um caminho condutor para o fluxo eficiente de elétrons, permitindo alta potência de saída. |

| Melhora a Difusão de Íons de Lítio | Facilita o carregamento e descarregamento mais rápidos, estabilizando a superfície do material. |

| Aumenta a Estabilidade Estrutural e Química | Atua como uma barreira protetora contra reações eletrolíticas e mudanças de volume, prolongando a vida útil do ciclo. |

Pronto para otimizar o desempenho do seu material com uma solução de revestimento de carbono sob medida? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processamento preciso de materiais. Quer você esteja desenvolvendo eletrodos de bateria de próxima geração ou aprimorando as propriedades dos materiais, nossa experiência garante que você obtenha revestimentos uniformes e de alta qualidade para condutividade e estabilidade superiores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos de P&D e produção.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor