Em resumo, uma atmosfera inerte para recozimento é um ambiente gasoso cuidadosamente controlado dentro de um forno que não reagirá quimicamente com o material que está sendo tratado termicamente. Este manto protetor de gás, tipicamente Nitrogênio ou Argônio, previne reações superficiais destrutivas como a oxidação (ferrugem ou formação de carepa) que de outra forma ocorreriam nas altas temperaturas necessárias para o recozimento.

O propósito central do uso de uma atmosfera inerte é preservar o acabamento superficial e a composição química pretendidos do material. Enquanto o recozimento amolece o metal e refina sua estrutura interna, o gás inerte atua como um escudo, garantindo que a peça saia do forno na mesma condição superficial imaculada em que entrou.

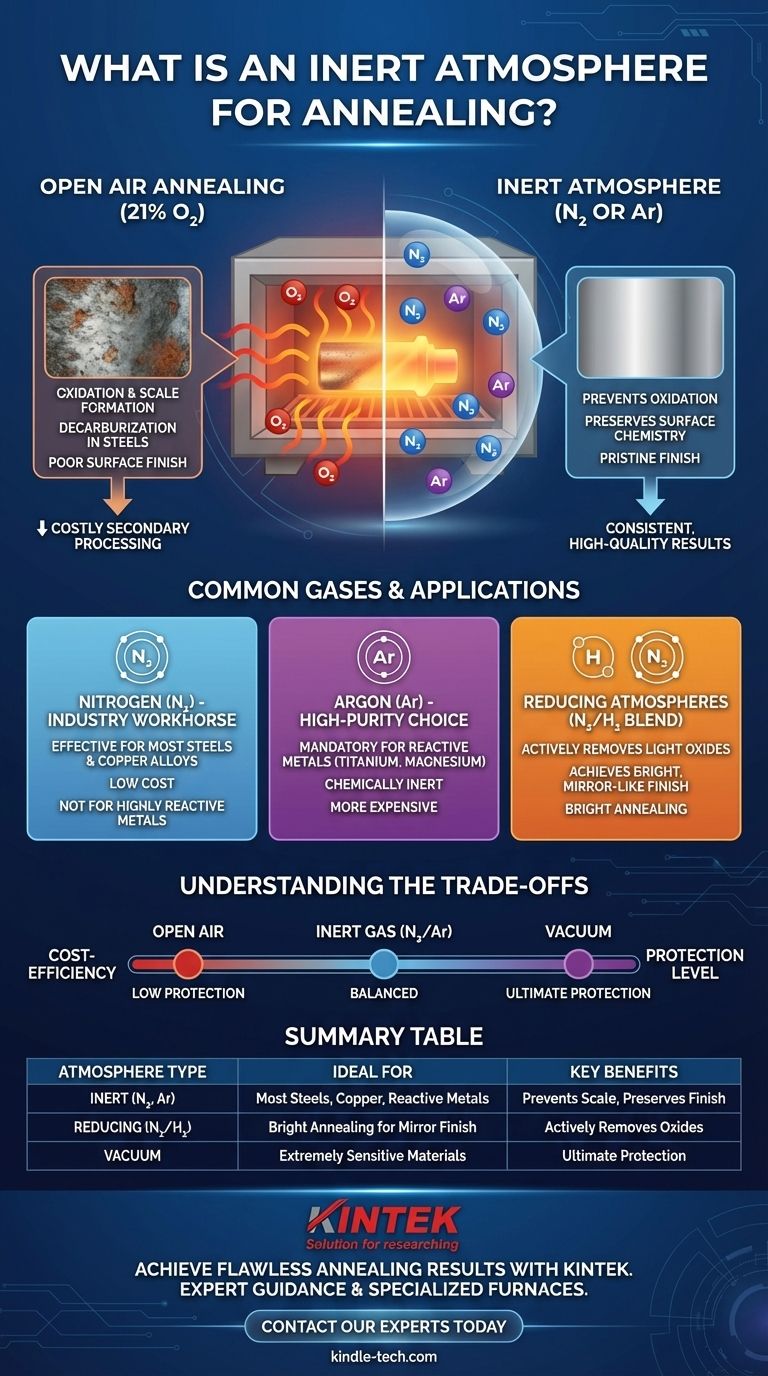

Por Que Uma Atmosfera Inerte É Crítica

Para entender a necessidade de uma atmosfera inerte, você deve primeiro reconhecer que o calor atua como um poderoso catalisador para reações químicas. Um metal que é estável à temperatura ambiente torna-se altamente reativo quando aquecido.

O Problema: Altas Temperaturas e Reatividade

O recozimento exige o aquecimento de metais a centenas ou até milhares de graus. Nessas temperaturas, os átomos de metal são altamente energizados e ansiosos para reagir com quaisquer elementos disponíveis em seu ambiente.

O elemento mais comum e problemático é o oxigênio presente no ar normal (que é composto por aproximadamente 21% de oxigênio).

Prevenindo a Oxidação e a Formação de Carepa

Quando a superfície de um metal quente é exposta ao oxigênio, uma reação química chamada oxidação ocorre quase instantaneamente. Isso forma uma camada dura e quebradiça de óxidos metálicos na superfície, comumente conhecida como carepa.

Esta camada de carepa é quase sempre indesejável. Ela arruína o acabamento superficial, precisa ser removida através de processos secundários dispendiosos como jateamento ou decapagem ácida, e representa uma perda de material base. O uso de uma atmosfera inerte desloca o oxigênio, impedindo a formação de carepa.

Evitando a Descarburação em Aços

Para aços carbono, há um risco adicional: a descarburação. Em altas temperaturas, o carbono dentro do aço pode reagir com o oxigênio, retirando o carbono da superfície e deixando-o como monóxido de carbono (CO) ou dióxido de carbono (CO₂).

Essa perda de carbono amolece a camada superficial do aço, o que pode ser prejudicial à resistência ao desgaste e à vida à fadiga da peça final. Uma atmosfera inerte protege a química da superfície, garantindo que o carbono permaneça onde pertence.

Gases Comuns Usados Para Atmosferas Inertes

A escolha do gás depende do material que está sendo tratado, da pureza exigida e do custo.

Nitrogênio (N₂): O Cavalo de Batalha da Indústria

O Nitrogênio é o gás mais utilizado para criar uma atmosfera protetora. É eficaz para o recozimento da maioria dos materiais comuns, incluindo cobre, bronze e a maioria dos aços carbono e ligados.

Sua principal vantagem é o seu baixo custo, pois pode ser separado diretamente do ar. No entanto, para materiais altamente reativos, o nitrogênio não é verdadeiramente inerte e pode formar nitretos indesejados.

Argônio (Ar): A Escolha de Alta Pureza

O Argônio é um gás nobre, o que significa que é quimicamente inerte em quase todas as condições. É a escolha obrigatória para o recozimento de metais reativos como titânio, magnésio e certos aços de alta liga ou inoxidáveis.

Embora ofereça proteção superior, o Argônio é significativamente mais caro que o nitrogênio porque é menos abundante na atmosfera.

Além do Inerte: Atmosferas Redutoras

Às vezes, uma pequena quantidade de um gás reativo como o hidrogênio (H₂) é intencionalmente adicionada à base de nitrogênio ou argônio. Isso cria uma atmosfera redutora.

Em vez de apenas prevenir a oxidação, uma atmosfera redutora removerá ativamente qualquer vestígio de oxigênio do forno e pode até reduzir óxidos leves já presentes na superfície da peça. Este processo, frequentemente chamado de recozimento brilhante, resulta em um acabamento superficial excepcionalmente limpo e brilhante.

Compreendendo as Compensações

A escolha de uma atmosfera de forno é um equilíbrio entre os requisitos metalúrgicos, a qualidade do acabamento superficial e o custo operacional.

Atmosfera Inerte vs. Ar Aberto

Recozer em ar aberto é o método mais barato possível, mas oferece proteção zero. É adequado apenas para peças onde uma carepa superficial pesada é aceitável ou para materiais que serão totalmente usinados após o tratamento térmico, removendo completamente a camada superficial danificada.

Atmosfera Inerte vs. Vácuo

O recozimento a vácuo oferece o mais alto nível de proteção ao remover virtualmente todas as moléculas de gás da câmara do forno. É a solução definitiva para materiais extremamente sensíveis.

No entanto, os fornos a vácuo são mais caros de construir e operar, e seus ciclos de processo são tipicamente mais lentos do que o recozimento em gás inerte sob pressão positiva.

O Fator Pureza: Por Que "Partes Por Milhão" Importa

Mesmo dentro de uma atmosfera "inerte", vestígios de oxigênio ou umidade podem causar descoloração ou oxidação leve. A pureza do gás fornecido e a integridade do forno são críticas. Para componentes de alto valor, especificar a pureza do gás em partes por milhão (PPM) de contaminantes é prática padrão.

Escolhendo a Atmosfera Certa Para Seu Processo

Sua escolha de atmosfera impacta diretamente a qualidade do seu produto final e seu orçamento operacional.

- Se seu foco principal é a eficiência de custo para aços comuns ou ligas de cobre: Uma atmosfera de Nitrogênio puro é a escolha mais eficaz e econômica.

- Se você está trabalhando com metais reativos como titânio ou graus específicos de aço inoxidável: Você deve usar Argônio para prevenir a formação indesejada de nitretos.

- Se seu objetivo é o acabamento superficial mais limpo possível, semelhante a um espelho: Uma atmosfera redutora (como uma mistura de Nitrogênio-Hidrogênio) ou recozimento a vácuo é necessária.

- Se a peça será totalmente usinada após o recozimento: Você pode conseguir recozer em ar aberto, mas deve considerar a perda de material e o custo da remoção da carepa.

Controlar a atmosfera do forno não é um pensamento posterior; é uma ferramenta fundamental para alcançar resultados metalúrgicos precisos.

Tabela Resumo:

| Tipo de Atmosfera | Gases Comuns | Principais Benefícios | Ideal Para |

|---|---|---|---|

| Inerte | Nitrogênio (N₂), Argônio (Ar) | Previne oxidação/carepa, preserva o acabamento superficial | A maioria dos aços, ligas de cobre (N₂); Metais reativos como titânio (Ar) |

| Redutora | Mistura N₂/H₂ ou Ar/H₂ | Remove ativamente óxidos leves, alcança acabamento brilhante | Recozimento brilhante para um acabamento espelhado |

| Vácuo | N/A (Alto Vácuo) | Proteção máxima para materiais sensíveis | Aplicações extremamente reativas ou de alta pureza |

| Ar Aberto | Ar (21% O₂) | Custo mais baixo | Peças que serão totalmente usinadas pós-recozimento |

Alcance Resultados de Recozimento Impecáveis com KINTEK

Selecionar a atmosfera correta é fundamental para o sucesso do seu tratamento térmico. Se você está recozendo aços comuns, ligas reativas ou buscando um acabamento brilhante, a KINTEK tem a experiência e o equipamento para atender às necessidades específicas do seu laboratório.

Nós fornecemos:

- Fornos de Recozimento Especializados projetados para controle preciso da atmosfera.

- Orientação Especializada para ajudá-lo a escolher entre atmosferas de Nitrogênio, Argônio ou redutoras para resultados ótimos e eficiência de custo.

- Consumíveis Confiáveis para garantir que seu processo funcione sem problemas.

Vamos proteger seus materiais e aperfeiçoar seu processo. Entre em contato com nossos especialistas em recozimento hoje mesmo para discutir sua aplicação!

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança