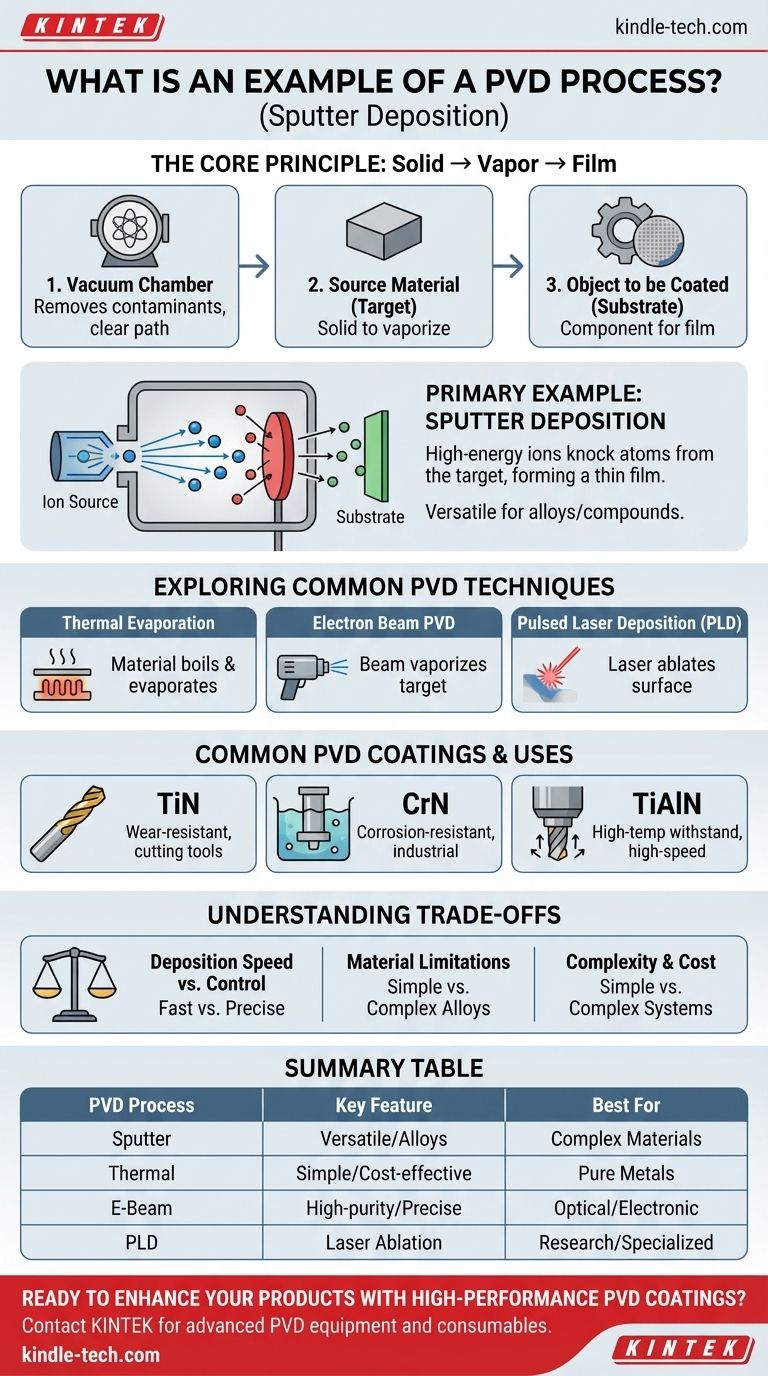

Um exemplo claro de processo PVD é a deposição por pulverização catódica. Nesta técnica, um bloco sólido do material de revestimento, conhecido como "alvo", é colocado em uma câmara de vácuo. Íons de alta energia, tipicamente de um gás inerte como o argônio, são disparados contra este alvo, agindo como um jateador de areia microscópico. Este bombardeio é energético o suficiente para desalojar átomos individuais da superfície do alvo, que então viajam através do vácuo e se depositam no objeto a ser revestido, formando um filme fino e uniforme.

Todos os processos de Deposição Física de Vapor (PVD) compartilham um princípio central: um material fonte sólido é vaporizado em vácuo, transportado átomo por átomo e, em seguida, condensado em um substrato para formar um revestimento de alto desempenho. O método específico de vaporização é o que diferencia as técnicas.

O Princípio Central do PVD: Do Sólido ao Vapor ao Filme

Para entender qualquer processo PVD, é essencial reconhecer os três componentes fundamentais que estão sempre presentes, independentemente da técnica específica.

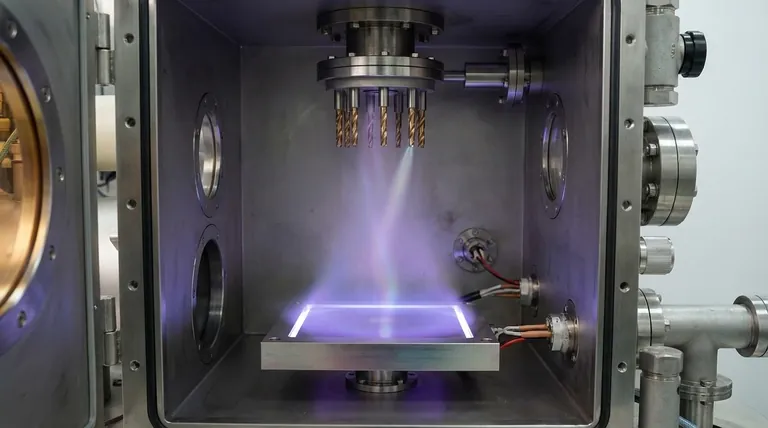

A Câmara de Vácuo

Todo processo PVD ocorre em um ambiente de alto vácuo. Isso é crítico porque remove o ar e outros contaminantes que poderiam reagir com o material vaporizado e comprometer a qualidade do revestimento.

O vácuo também garante que os átomos vaporizados tenham um caminho claro e desimpedido da fonte de material para o objeto a ser revestido.

O Material Fonte (O "Alvo")

Este é o material sólido que você pretende usar para o revestimento. Pode ser um metal puro como titânio ou cromo, ou uma liga. Este material é o que se transforma em vapor.

O Objeto a Ser Revestido (O "Substrato")

Esta é simplesmente a peça ou componente sobre a qual o filme fino será depositado. Os substratos podem variar de implantes médicos e ferramentas de corte a ferragens arquitetônicas e wafers semicondutores.

Explorando Técnicas Comuns de PVD

A principal diferença entre os métodos PVD reside em como eles geram o vapor a partir do material alvo sólido.

Deposição por Pulverização Catódica

Como nosso exemplo principal, a pulverização catódica usa bombardeio de íons para desalojar átomos do alvo. É um processo extremamente versátil que funciona com uma vasta gama de materiais, incluindo ligas e compostos difíceis de evaporar.

Evaporação Térmica

Este é um dos métodos PVD mais simples. O material fonte é aquecido na câmara de vácuo até começar a ferver e evaporar, muito parecido com a água criando vapor. Este vapor metálico então viaja e se condensa no substrato mais frio.

Deposição por Feixe de Elétrons (PVD por Feixe-E)

Nesta técnica, um feixe de elétrons de alta energia é disparado contra o material alvo. A intensa energia do feixe derrete e vaporiza o material fonte em um ponto muito controlado e localizado, criando um fluxo de vapor que reveste o substrato.

Deposição a Laser Pulsado (PLD)

PLD usa um laser de alta potência, disparado em pulsos curtos, para ablacionar a superfície do alvo. Cada pulso de laser vaporiza uma pequena quantidade de material, criando uma pluma de plasma que viaja para o substrato e forma o filme fino.

Revestimentos PVD Comuns e Seus Usos

O processo PVD não é um fim em si mesmo; é um meio para criar revestimentos funcionais com propriedades específicas.

Nitreto de Titânio (TiN)

Reconhecido por sua distinta cor dourada, o TiN é extremamente duro e resistente ao desgaste. É comumente aplicado a ferramentas de corte como brocas para prolongar sua vida útil, bem como em itens decorativos como maçanetas e torneiras para um acabamento durável e estético.

Nitreto de Cromo (CrN)

O CrN oferece resistência superior à corrosão e é ligeiramente mais duro que o revestimento de cromo. É frequentemente usado em aplicações industriais em componentes que enfrentam ambientes corrosivos ou de alto desgaste.

Nitreto de Titânio Alumínio (TiAlN)

Este é um revestimento de alto desempenho conhecido por sua capacidade de suportar altas temperaturas. Esta propriedade o torna ideal para ferramentas de corte de alta velocidade que geram calor significativo durante a operação.

Compreendendo as Compensações

A escolha de um processo PVD envolve o equilíbrio entre complexidade, custo e o resultado desejado. Nenhuma técnica única é a melhor para todas as aplicações.

Velocidade de Deposição vs. Controle

Métodos como a evaporação térmica podem ser muito rápidos, mas pode ser mais difícil manter um controle preciso sobre a espessura e a estrutura do filme. Técnicas como a deposição por pulverização catódica ou PVD por Feixe-E oferecem um controle muito mais fino, mas podem ter taxas de deposição mais lentas.

Limitações de Materiais

A evaporação térmica funciona apenas para materiais que podem ser facilmente vaporizados por calor sem se decompor. A pulverização catódica, por outro lado, pode depositar praticamente qualquer material, incluindo ligas complexas, tornando-a muito mais versátil.

Complexidade e Custo do Equipamento

Evaporadores térmicos simples são relativamente baratos. Em contraste, sistemas para PVD por Feixe-E ou Deposição a Laser Pulsado são significativamente mais complexos e caros devido à necessidade de canhões de elétrons ou lasers de alta potência.

Combinando o Processo com o Seu Objetivo

Sua escolha do método PVD depende, em última análise, das propriedades que você precisa no revestimento final.

- Se seu foco principal é versatilidade e revestimento de ligas complexas: A deposição por pulverização catódica é uma excelente escolha devido à sua capacidade de lidar com quase qualquer material alvo.

- Se seu foco principal é um processo simples e econômico para metais puros: A evaporação térmica é frequentemente o método mais direto e econômico.

- Se seu foco principal é obter filmes de altíssima pureza com controle preciso: O PVD por Feixe de Elétrons é uma técnica superior para criar revestimentos ópticos e eletrônicos de alta qualidade.

Compreender este mecanismo fundamental de vaporização e condensação de um material permite que você selecione a técnica PVD certa para qualquer aplicação.

Tabela Resumo:

| Processo PVD | Característica Chave | Melhor Para |

|---|---|---|

| Deposição por Pulverização Catódica | Versátil, funciona com ligas e compostos | Revestimento de materiais complexos, alta uniformidade |

| Evaporação Térmica | Simples, econômica | Metais puros, deposição rápida |

| PVD por Feixe de Elétrons | Alta pureza, controle preciso | Revestimentos ópticos e eletrônicos |

| Deposição a Laser Pulsado | Ablação a laser para filmes precisos | Pesquisa, aplicações especializadas |

Pronto para aprimorar seus produtos com revestimentos PVD de alto desempenho? A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados para processos PVD, incluindo sistemas de deposição por pulverização catódica e evaporadores térmicos. Seja para revestir ferramentas de corte, implantes médicos ou wafers semicondutores, nossas soluções oferecem durabilidade, precisão e desempenho superior. Entre em contato conosco hoje para discutir suas necessidades de revestimento e descobrir como a KINTEK pode otimizar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos