Os principais substitutos para a cerâmica são polímeros de alto desempenho, ligas metálicas avançadas e materiais compósitos. Cada classe de material oferece um perfil de propriedades diferente, permitindo superar limitações comuns da cerâmica, como fragilidade, peso ou dificuldade de fabricação. A escolha ideal depende inteiramente de qual característica específica da cerâmica você precisa substituir ou melhorar para sua aplicação.

A busca por um substituto para a cerâmica não é sobre encontrar um único material que faça tudo o que uma cerâmica pode fazer. É sobre identificar o requisito crítico de desempenho para sua aplicação específica — seja resistência ao calor, tenacidade ou peso — e selecionar um material alternativo que se destaque nessa área, aceitando uma série de trocas calculadas.

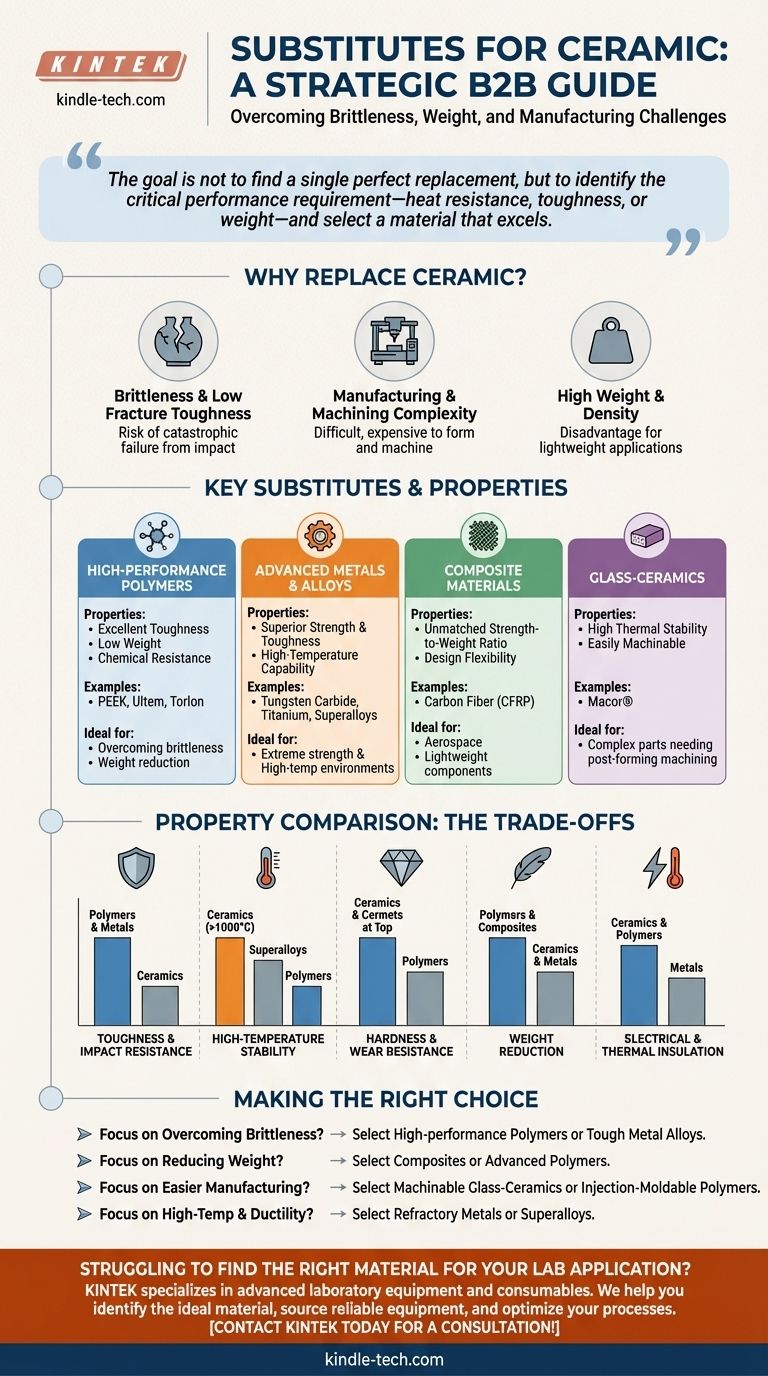

Por Que Substituir a Cerâmica em Primeiro Lugar?

Embora inestimáveis por sua dureza e estabilidade térmica, as cerâmicas tradicionais apresentam desafios de engenharia que frequentemente levam à busca por alternativas. Entender essas desvantagens é o primeiro passo para encontrar o substituto certo.

O Problema da Fragilidade

A limitação mais significativa de muitas cerâmicas técnicas é sua baixa tenacidade à fratura, ou fragilidade. Elas são incrivelmente fortes sob compressão, mas podem falhar de forma súbita e catastrófica quando submetidas a impacto, tensão de tração ou choque térmico.

Complexidade de Fabricação e Usinagem

As cerâmicas são tipicamente moldadas em sua forma final antes de um processo de queima em alta temperatura chamado sinterização. Uma vez queimadas, sua dureza extrema as torna muito difíceis e caras de usinar, muitas vezes exigindo ferramentas de retificação diamantada e longos tempos de processamento.

Peso e Densidade

Para aplicações onde o peso é um fator crítico, como em componentes aeroespaciais ou automotivos, a densidade relativamente alta de muitas cerâmicas pode ser uma desvantagem em comparação com alternativas mais leves.

Principais Substitutos e Suas Propriedades

O melhor substituto depende inteiramente das exigências da aplicação. Abaixo estão as principais categorias de materiais usadas para substituir cerâmicas, cada uma com um conjunto distinto de vantagens e desvantagens.

Polímeros de Alto Desempenho

Estes plásticos avançados oferecem uma combinação atraente de resistência química, baixo peso e capacidade de fabricação. Muitas vezes, são a primeira escolha quando o objetivo principal é melhorar a tenacidade e reduzir o peso.

Exemplos incluem PEEK (Polieteretercetona), Ultem (PEI) e Torlon (PAI). Eles fornecem excelente resistência, resistência ao desgaste e mantêm suas propriedades em temperaturas continuamente elevadas (tipicamente de 150°C a mais de 250°C), embora não tão altas quanto as cerâmicas.

Metais e Ligas Avançadas

Quando força e tenacidade extremas são inegociáveis, os metais são uma alternativa clara. Eles são totalmente densos, suportam impacto excepcionalmente bem e podem operar em temperaturas muito altas.

O Carboneto de Tungstênio, frequentemente chamado de cermet (cerâmica-metal), oferece dureza que se aproxima da cerâmica, mas com tenacidade significativamente melhor. As ligas de Titânio fornecem uma excelente relação resistência-peso, enquanto as superligas como Inconel são projetadas para ambientes de temperatura extrema onde as cerâmicas seriam usadas de outra forma.

Materiais Compósitos

Compósitos, como o polímero reforçado com fibra de carbono (CFRP), oferecem uma relação resistência-peso incomparável. Eles fornecem uma capacidade única de adaptar as propriedades do material controlando a orientação da fibra e a escolha da resina.

Essa flexibilidade de design permite a criação de componentes leves que são incrivelmente rígidos e fortes em direções específicas. Suas limitações primárias são frequentemente custos de material mais altos e processos de fabricação complexos.

Vidro-Cerâmicas

Esta subclasse única de materiais, como o Macor®, começa como vidro e é convertida em uma cerâmica cristalina. Este processo resulta em um material que possui muitos dos benefícios de uma cerâmica técnica — alta temperatura de serviço, isolamento térmico e ausência de porosidade — mas com uma vantagem crítica: é facilmente usinável com ferramentas padrão de usinagem de metais.

Entendendo as Trocas: Uma Comparação de Propriedades

A seleção de um material requer uma visão clara de seus compromissos. Nenhum substituto é perfeito; cada um se destaca em diferentes áreas.

Para Tenacidade e Resistência ao Impacto

Esta é a maior fraqueza das cerâmicas. Polímeros de alto desempenho e ligas metálicas são vastamente superiores, absorvendo energia e se deformando antes de fraturar. Isso os torna ideais para componentes que sofrerão vibração ou impacto.

Para Estabilidade em Altas Temperaturas

As cerâmicas continuam sendo as campeãs em aplicações de calor extremo (frequentemente >1000°C). As superligas são a próxima melhor opção, enquanto o teto operacional mesmo para os polímeros mais avançados é significativamente menor.

Para Dureza e Resistência ao Desgaste

Cerâmicas técnicas e cermets como o carboneto de tungstênio estão no topo em dureza e resistência ao desgaste abrasivo. Embora alguns polímeros tenham excelentes propriedades de desgaste, eles não conseguem igualar a dureza superficial de uma cerâmica verdadeira.

Para Redução de Peso

Esta é uma vitória clara para polímeros e compósitos. Eles oferecem economias de peso substanciais em relação às cerâmicas e aos metais, tornando-os essenciais para aplicações aeroespaciais, de transporte e médicas.

Para Isolamento Elétrico e Térmico

Tanto as cerâmicas quanto os polímeros são excelentes isolantes elétricos, uma razão chave pela qual são usados em componentes eletrônicos. Os metais, em contraste, são condutores. Para isolamento térmico, cerâmicas e polímeros novamente têm bom desempenho, enquanto os metais conduzem calor prontamente.

Fazendo a Escolha Certa para Sua Aplicação

Para avançar, mude seu foco de encontrar uma substituição direta para resolver seu problema específico de engenharia.

- Se seu foco principal é superar a fragilidade e a falha por impacto: Polímeros de alto desempenho (como PEEK) ou ligas metálicas resistentes (como titânio) são seus melhores candidatos.

- Se seu foco principal é reduzir o peso do componente: Compósitos de fibra de carbono e polímeros avançados oferecem a maior economia de peso.

- Se seu foco principal é fabricação mais fácil e rápida: Vidro-cerâmicas usináveis (como Macor) ou polímeros moldáveis por injeção fornecem um caminho direto para custos de produção mais baixos.

- Se seu foco principal é desempenho em alta temperatura com melhor ductilidade: Metais refratários ou superligas à base de níquel são a escolha lógica.

Ao analisar os requisitos de propriedade específicos da sua aplicação, você pode selecionar com confiança um material que ofereça o equilíbrio ideal entre desempenho, capacidade de fabricação e custo.

Tabela de Resumo:

| Substituto de Material | Vantagens Principais | Compromissos Comuns | Ideal Para |

|---|---|---|---|

| Polímeros de Alto Desempenho | Excelente tenacidade, leveza, resistência química | Menor resistência à temperatura do que cerâmicas | Superar fragilidade, redução de peso |

| Ligas Metálicas Avançadas | Força e tenacidade superiores, capacidade de alta temperatura | Maior densidade, condutor elétrico | Ambientes de força extrema e alta temperatura |

| Materiais Compósitos | Relação resistência-peso inigualável, flexibilidade de design | Custo mais alto, fabricação complexa | Aeroespacial, componentes leves |

| Vidro-Cerâmicas | Alta estabilidade térmica, facilmente usinável | Menor tenacidade à fratura do que algumas cerâmicas | Peças complexas que requerem usinagem pós-formação |

Com Dificuldade em Encontrar o Material Certo para Sua Aplicação Laboratorial Específica?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis laboratoriais avançados adaptados às suas necessidades de pesquisa e produção. Se você está trabalhando com polímeros de alto desempenho, ligas avançadas ou materiais compósitos, nossa experiência pode ajudá-lo a selecionar a solução perfeita para superar as limitações das cerâmicas tradicionais.

Nós ajudamos você a:

- Identificar o material ideal com base em seus requisitos específicos de tenacidade, resistência à temperatura, peso e capacidade de fabricação.

- Obter equipamentos confiáveis para processar e testar esses materiais avançados.

- Otimizar seus processos para garantir desempenho e eficiência de custos.

Deixe que nossos especialistas o guiem para uma solução de material que aprimore o sucesso do seu projeto. Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Peças Cerâmicas Avançadas de Nitreto de Boro (BN) para Engenharia de Precisão

- Cerâmica Composta de Nitreto de Boro BN Condutora para Aplicações Avançadas

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como foram analisados os danos superficiais e subsuperficiais induzidos pela retificação? Descubra as Técnicas de Inspeção Cerâmica por MEV

- Por que os grânulos de Beta-Al2O3 são cobertos com pó durante a sinterização? Domine o Controle de Volatilidade para Cerâmicas Melhores

- Quais cerâmicas são usadas para isolamento? Escolha o Material Certo para Necessidades Térmicas ou Elétricas

- Qual é a força motriz para a sinterização de uma cerâmica? Aproveitando a Redução de Energia para Materiais Mais Fortes

- Existe uma alternativa à coroa de porcelana? Descubra Suas Melhores Opções para Força e Estética

- Qual é a função do pó de alumina de alta pureza como carga no processo de cimentação por embalagem para pás de motores aeroespaciais?

- Qual é a função principal dos suportes cerâmicos porosos? Garantindo a Integridade Estrutural em Membranas de Zeólita

- O que é cerâmica refratária? A Barreira Engenheirada para Calor Extremo e Ambientes Hostis