Embora seja um método de união poderoso, a brasagem apresenta quatro desvantagens notáveis que exigem consideração cuidadosa durante o projeto e a fabricação. Suas principais limitações decorrem da necessidade de folgas de junta apertadas para ação capilar, do risco de danos por calor aos materiais de base, dos desafios de unir materiais diferentes devido à expansão térmica e da necessidade de pré-limpeza e design de junta meticulosos.

O principal desafio da brasagem reside na sua sensibilidade. A sua dependência de alto calor e ação capilar impõe restrições rigorosas ao design da junta, seleção de materiais e preparação que não estão presentes em muitas outras técnicas de união.

A Exigência de Design Preciso da Junta

A brasagem não é um processo para preencher lacunas grandes ou inconsistentes. Seu sucesso está fundamentalmente ligado à engenharia precisa da junta antes que o processo de aquecimento comece.

A Restrição da Ação Capilar

Uma junta brasada é formada quando o metal de adição fundido é puxado para o espaço apertado entre dois componentes através da ação capilar. Este fenômeno físico é a mesma força que puxa a água para cima em um tubo estreito.

Para que isso funcione, a folga entre as peças, conhecida como folga da junta, deve ser extremamente consistente e pequena.

Controle Rigoroso da Folga

Se a folga for muito larga, a força capilar é muito fraca para puxar o metal de adição por toda a junta, resultando em vazios e uma ligação fraca. Se a folga for muito estreita, o metal de adição não consegue fluir de forma alguma.

Isso exige usinagem de alta precisão e preparação dos componentes, o que pode aumentar significativamente os custos de fabricação em comparação com métodos como a soldagem, que podem acomodar ajustes menos precisos.

Pré-posicionamento do Metal de Adição

Ao contrário da soldagem, onde o metal de adição é adicionado durante o processo, a brasagem geralmente requer que o metal de adição (muitas vezes como um arame, anel ou pasta) seja colocado na junta antes do aquecimento. A peça deve ser projetada para acomodar esta pré-forma e garantir que ela esteja posicionada corretamente para fluir para a junta quando derreter.

O Impacto das Altas Temperaturas do Processo

As temperaturas necessárias para derreter o metal de adição de brasagem (muitas vezes acima de 450°C / 842°F) são altas o suficiente para alterar permanentemente as propriedades dos materiais de base que estão sendo unidos.

Risco de Recozimento e Enfraquecimento

Muitos metais, como aços temperados ou alumínio encruado, derivam sua resistência de tratamentos térmicos específicos ou processamento mecânico. O calor do ciclo de brasagem pode desfazer esse trabalho, recozendo o material e fazendo com que ele amoleça e perca resistência.

Esta é uma consideração crítica, pois o conjunto final pode não atender às suas especificações de desempenho mecânico exigidas, mesmo que a junta brasada em si seja sólida.

Desafios com Materiais Diferentes

Ao unir dois materiais diferentes (como uma cerâmica a um metal), um problema significativo surge de suas diferentes taxas de expansão térmica. À medida que o conjunto é aquecido à temperatura de brasagem e depois resfriado, um material se expandirá e contrairá mais do que o outro.

Esse movimento diferencial cria um imenso estresse interno na junta, o que pode fazer com que o material mais quebradiço rache ou a junta falhe ao resfriar.

Compreendendo os Compromissos

Escolher a brasagem significa aceitar um conjunto específico de limitações em troca de seus benefícios, como juntas limpas e a capacidade de unir seções finas.

Menor Resistência do que Juntas Soldadas

Embora uma junta brasada bem projetada possa ser mais forte do que o próprio metal de adição, ela é geralmente mais fraca do que os materiais originais. Uma junta soldada, por outro lado, funde os materiais originais, criando uma ligação metalúrgica contínua que muitas vezes pode igualar a resistência do material original.

A Necessidade de Limpeza Meticulosa

A ação capilar e a ligação metalúrgica só podem ocorrer em superfícies perfeitamente limpas. Quaisquer contaminantes de superfície – como óleos, graxa ou até mesmo camadas de óxido naturais – impedirão que o metal de adição "molhe" as superfícies e flua para a junta.

Isso requer um processo de limpeza rigoroso, muitas vezes em várias etapas, antes da montagem, adicionando tempo e complexidade ao fluxo de trabalho de fabricação.

Resíduos de Fluxo Corrosivos

Muitos processos de brasagem, especialmente para materiais como alumínio, exigem um fluxo químico para quebrar os óxidos da superfície e permitir que o metal de adição se ligue. Esses agentes de fluxo são frequentemente altamente corrosivos.

Se algum resíduo de fluxo ficar preso na junta ou não for completamente limpo após a brasagem, ele pode levar à corrosão e falha prematura do conjunto ao longo do tempo. Isso exige uma etapa adicional e completa de limpeza pós-brasagem.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a brasagem é apropriada, você deve pesar suas desvantagens em relação aos requisitos específicos de sua aplicação.

- Se o seu foco principal é a máxima resistência da junta: Considere a soldagem, pois ela funde os metais originais diretamente e geralmente cria uma junta mais forte e monolítica.

- Se você estiver unindo componentes sensíveis ao calor ou pré-endurecidos: Avalie cuidadosamente se a temperatura de brasagem amolecerá ou danificará inaceitavelmente seus materiais; um processo de baixa temperatura como a solda ou um adesivo pode ser melhor.

- Se você precisa unir materiais diferentes com alta precisão: A brasagem pode ser uma excelente escolha, mas você deve projetar cuidadosamente a junta para acomodar as tensões da expansão térmica.

- Se o seu projeto envolve tolerâncias frouxas ou grandes folgas: A brasagem é inadequada; a soldagem ou fixadores mecânicos são mais adequados para lidar com essas condições.

Compreender essas limitações inerentes é o primeiro passo para alavancar a brasagem de forma eficaz nas aplicações onde ela realmente se destaca.

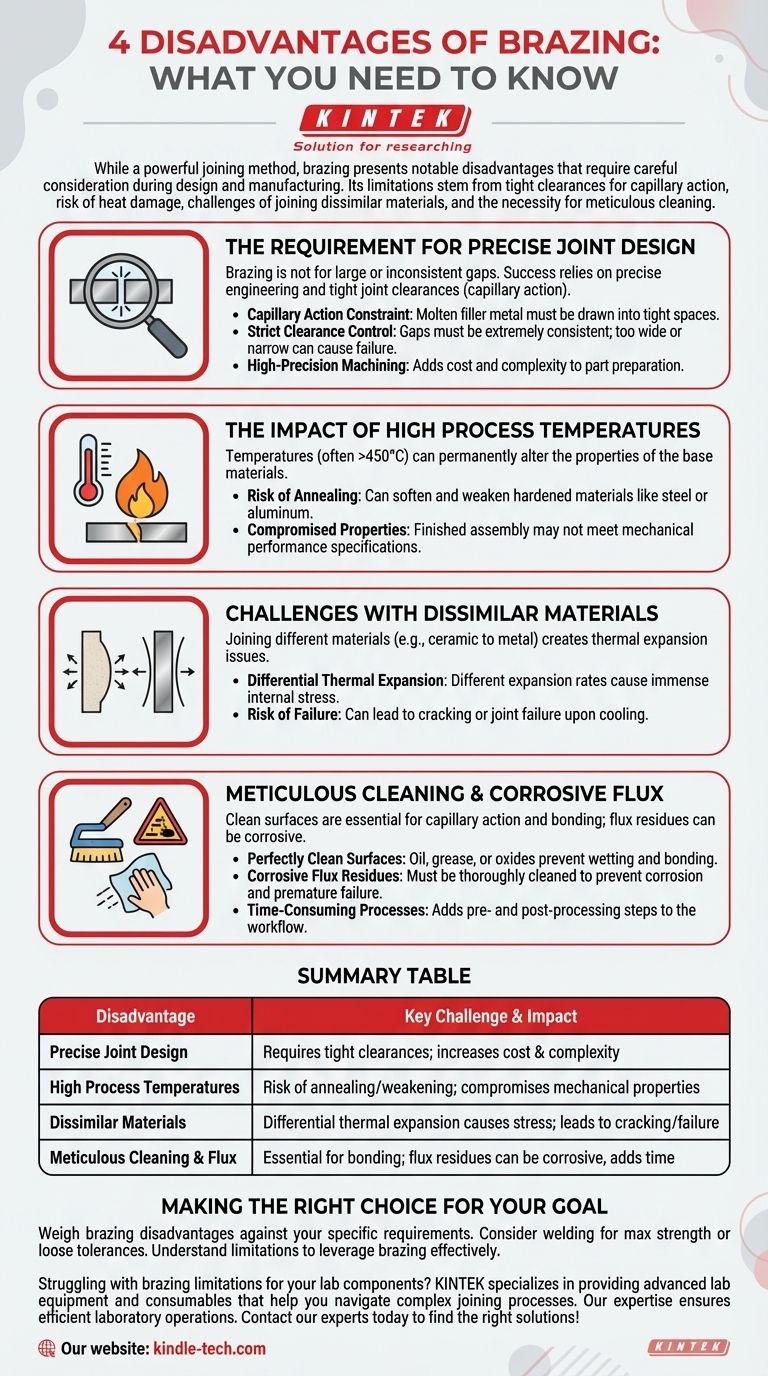

Tabela Resumo:

| Desvantagem | Principal Desafio | Impacto na Fabricação |

|---|---|---|

| Design Preciso da Junta | Requer folgas apertadas e consistentes para ação capilar | Aumenta o custo e a complexidade da preparação da peça |

| Altas Temperaturas do Processo | Risco de recozimento e enfraquecimento dos materiais de base | Pode comprometer as propriedades mecânicas do conjunto final |

| Materiais Diferentes | A expansão térmica diferencial causa estresse | Pode levar a rachaduras ou falha da junta ao resfriar |

| Limpeza Meticulosa & Fluxo | Essencial para a ligação adequada; resíduos de fluxo podem ser corrosivos | Adiciona etapas demoradas de pré e pós-processamento |

Com dificuldades com as limitações da brasagem para os seus componentes de laboratório? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório avançados que o ajudam a navegar em processos de união complexos. Nossa experiência garante que suas operações de laboratório sejam eficientes e seus materiais sejam manuseados com precisão. Entre em contato com nossos especialistas hoje para encontrar as soluções certas para as suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Cerâmica Composta de Nitreto de Boro BN Condutora para Aplicações Avançadas

- Forno de Indução a Vácuo em Escala Laboratorial

- Placa Cerâmica de Nitreto de Boro (BN)

- Fio de Tungstênio Evaporado Termicamente para Aplicações de Alta Temperatura

As pessoas também perguntam

- Qual é o papel específico de um forno a vácuo na fabricação de cerâmica de ZnS? Obtenção de Pureza de Material de Grau Óptico

- Por que é importante o endurecimento do aço? Para alcançar resistência superior ao desgaste e à tração

- Por que um forno a vácuo é necessário para o pré-tratamento de PBS e BP? Garanta a Integridade do Compósito através da Desidratação Avançada

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- Por que a condução não pode ocorrer no vácuo? O Papel Essencial das Partículas na Transferência de Calor

- Por que o vácuo é necessário na deposição física de vapor? Alcance Pureza e Precisão em Revestimentos de Película Fina

- A brasagem de alumínio é tão forte quanto a soldagem? Um Guia para Escolher o Método de União Correto

- Qual é o fator mais importante que influencia a resistência da junta soldada por brasagem? Domine a folga da junta para máxima resistência