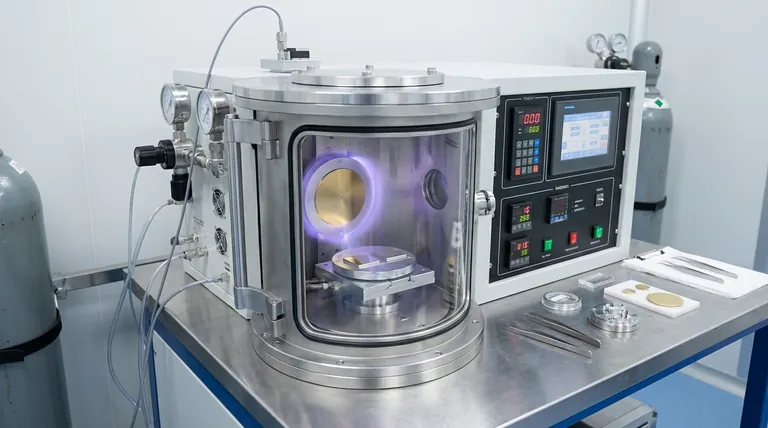

Em essência, um revestidor por pulverização catódica é um instrumento de alto vácuo usado para depositar uma camada excepcionalmente fina e uniforme de um material sobre uma superfície. Ele opera não através de uma reação química ou fusão, mas através de um processo físico onde íons de alta energia bombardeiam um material fonte (o "alvo"), desalojando fisicamente os átomos, que então se depositam no objeto desejado (o "substrato").

Um revestidor por pulverização catódica é melhor entendido como uma jateadora subatômica. Ele usa íons de gás energéticos para remover precisamente átomos de um material fonte e depositá-los como um filme fino altamente controlado, tornando-o indispensável para aplicações que exigem revestimentos de precisão, desde microeletrônica até a preparação de amostras para microscópios potentes.

Como a Pulverização Catódica Alcança o Revestimento de Precisão

Todo o processo ocorre dentro de uma câmara de alto vácuo, o que é fundamental para garantir a pureza e a qualidade do filme final. Cada etapa é controlada com precisão para atingir uma espessura e morfologia específicas.

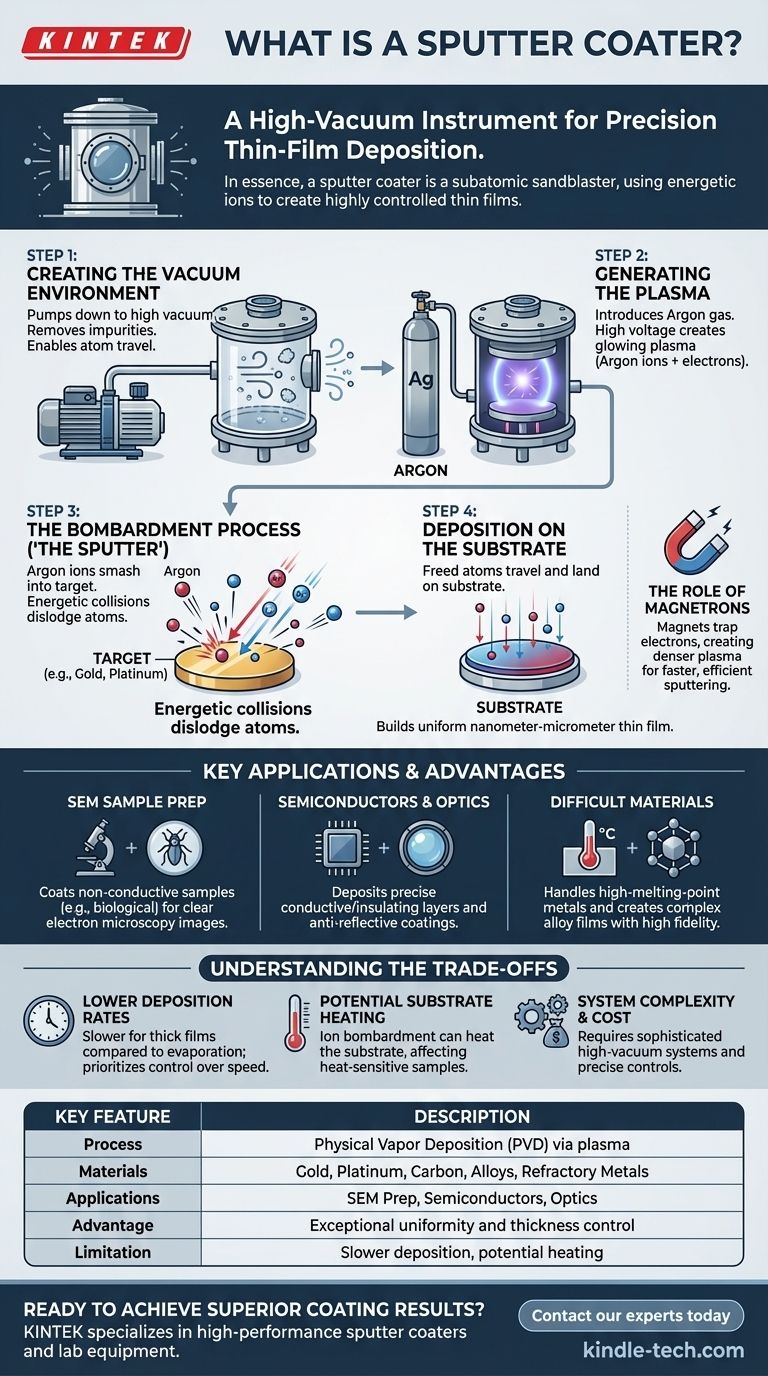

Etapa 1: Criação do Ambiente de Vácuo

Antes que qualquer revestimento possa começar, a câmara é bombeada para um alto vácuo. Isso serve a dois propósitos: remove os gases atmosféricos que poderiam contaminar o revestimento e permite que os átomos pulverizados viajem do alvo para o substrato sem colidir com outras partículas.

Etapa 2: Geração do Plasma

Uma pequena quantidade controlada de um gás inerte, quase sempre argônio, é introduzida na câmara. Uma alta tensão é então aplicada entre o material alvo (atuando como cátodo) e a câmara. Este campo elétrico energiza o gás argônio, removendo elétrons dos átomos de argônio e criando um plasma brilhante — uma mistura de íons de argônio carregados positivamente e elétrons livres.

Etapa 3: O Processo de Bombardeamento (A "Pulverização Catódica")

Os íons de argônio carregados positivamente são acelerados pelo campo elétrico e colidem com o material alvo carregado negativamente (por exemplo, um disco de ouro, platina ou carbono). Esta colisão energética tem força suficiente para desalojar, ou "pulverizar catodicamente", átomos individuais da superfície do alvo.

Etapa 4: Deposição no Substrato

Estes átomos recém-liberados do alvo viajam em linha reta através do vácuo e pousam na superfície da amostra, ou substrato, que está posicionada por perto. Átomo por átomo, eles se acumulam para formar um filme extremamente fino e uniforme, com espessuras que variam de apenas alguns nanômetros a vários micrômetros.

O Papel dos Magnetrons

Muitos sistemas modernos são revestidores por pulverização catódica com magnetron. Eles usam ímãs potentes atrás do alvo para prender elétrons em um campo magnético próximo à superfície do alvo. Isso aumenta dramaticamente a probabilidade de os elétrons colidirem com átomos de argônio, criando um plasma mais denso e acelerando o processo de pulverização catódica, tornando-o muito mais eficiente.

Aplicações e Vantagens Principais

A pulverização catódica não é apenas um método de deposição entre muitos; ela possui vantagens específicas que a tornam a escolha ideal para aplicações exigentes.

Preparação de Amostras para Microscopia Eletrônica

Um dos usos mais comuns é preparar amostras não condutoras (como insetos, cerâmicas ou polímeros) para um Microscópio Eletrônico de Varredura (MEV). Um MEV exige que a amostra seja eletricamente condutora. A pulverização catódica de uma fina camada de um metal como ouro ou platina evita o acúmulo de carga e permite uma imagem clara e de alta resolução.

Fabricação de Semicondutores e Óptica

O processo é um pilar da indústria de semicondutores. É usado para depositar as camadas precisas de materiais condutores ou isolantes necessárias para construir microchips. Também é usado para aplicar revestimentos antirreflexo ou refletivos em lentes ópticas e outros dispositivos.

Manuseio de Materiais Difíceis

A pulverização catódica se destaca onde outros métodos, como a simples evaporação térmica, falham. Pode ser usada para depositar materiais com pontos de fusão extremamente altos (metais refratários) e para criar filmes de ligas complexas, preservando sua composição original, pois o alvo é pulverizado camada por camada.

Entendendo as Compensações

Embora poderosa, a pulverização catódica não é uma solução universal. Entender suas limitações é fundamental para usá-la de forma eficaz.

Taxas de Deposição Mais Baixas

Em comparação com um processo como a evaporação térmica, a pulverização catódica pode ser um método mais lento para construir filmes espessos. Sua força reside no controle e uniformidade, não na velocidade.

Potencial para Aquecimento do Substrato

O bombardeamento constante de partículas energéticas (íons de argônio, elétrons e átomos pulverizados) transfere energia para o substrato, fazendo-o aquecer. Isso pode ser um problema significativo para substratos sensíveis ao calor, como espécimes biológicos ou certos polímeros.

Complexidade e Custo do Sistema

Os revestidores por pulverização catódica são instrumentos sofisticados que exigem um sistema de alto vácuo, fontes de alimentação de alta tensão e controladores de fluxo de gás precisos. Essa complexidade se traduz em maior custo inicial e requisitos de manutenção em comparação com técnicas de revestimento mais simples.

Como Aplicar Isso ao Seu Projeto

Sua escolha de técnica de deposição depende inteiramente do seu objetivo final. A pulverização catódica é uma ferramenta para precisão e controle.

- Se o seu foco principal for preparar amostras não condutoras para MEV: A pulverização catódica é o método padrão da indústria e a escolha certa para obter um revestimento condutor fino e uniforme.

- Se o seu foco principal for fabricar dispositivos com camadas de filme fino complexas: A pulverização catódica oferece o controle preciso de espessura e a fidelidade do material necessários para semicondutores, sensores e óptica avançada.

- Se o seu foco principal for depositar ligas ou metais de alto ponto de fusão: A pulverização catódica é frequentemente a técnica de deposição física de vapor mais confiável e, às vezes, a única viável.

Ao entender a pulverização catódica como um processo de bombardeamento físico controlado, você pode alavancar efetivamente suas capacidades para criar filmes finos funcionais e de alta qualidade.

Tabela de Resumo:

| Característica Principal | Descrição |

|---|---|

| Processo | Deposição Física de Vapor (DPV) via bombardeamento de plasma |

| Materiais de Revestimento Típicos | Ouro, Platina, Carbono, Ligas, Metais Refratários |

| Aplicações Principais | Preparação de Amostras de MEV, Fabricação de Semicondutores, Revestimentos Ópticos |

| Vantagem Principal | Uniformidade e controle excepcionais sobre a espessura e composição do filme |

| Limitação Principal | Taxas de deposição mais lentas e potencial para aquecimento do substrato |

Pronto para alcançar resultados de revestimento superiores?

A KINTEK é especializada em revestidores por pulverização catódica de alto desempenho e equipamentos de laboratório projetados para atender às exigências precisas de pesquisadores e engenheiros. Se você está preparando amostras para microscopia eletrônica ou desenvolvendo dispositivos de filme fino de próxima geração, nossas soluções oferecem a confiabilidade e o controle de que você precisa.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossa tecnologia de pulverização catódica pode aprimorar as capacidades do seu laboratório e acelerar o sucesso do seu projeto.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Liofilizador de Vácuo de Laboratório de Bancada

As pessoas também perguntam

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético