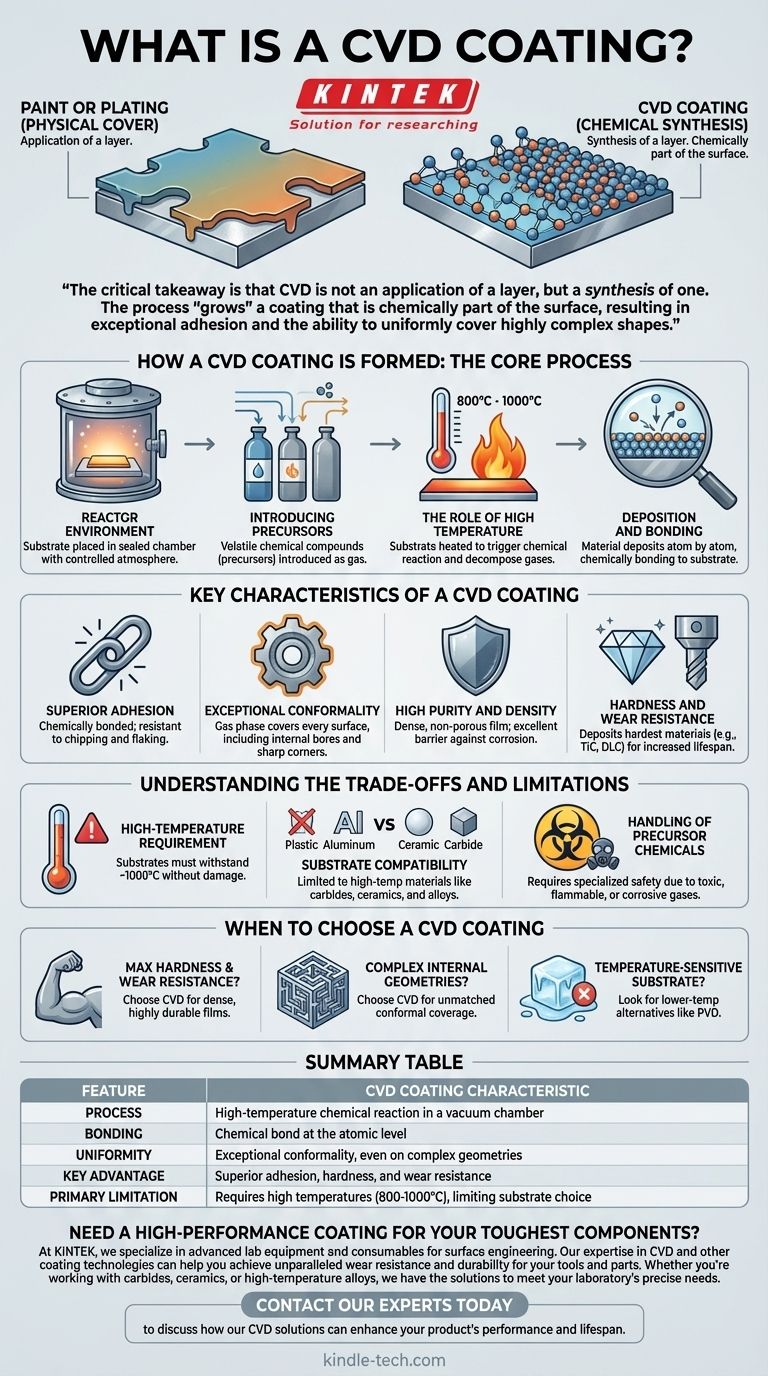

Em essência, um revestimento CVD é um filme fino de material altamente durável, cultivado sobre uma superfície através de um processo químico de alta temperatura. Ao contrário de uma tinta ou galvanoplastia que simplesmente cobre uma superfície, a Deposição Química a Vapor (CVD) envolve a introdução de gases reativos em uma câmara de vácuo, onde o calor os faz decompor e formar uma nova camada sólida que se liga quimicamente diretamente ao substrato em nível atômico.

O ponto crucial é que a CVD não é uma aplicação de uma camada, mas uma síntese de uma. O processo "cultiva" um revestimento que é quimicamente parte da superfície, resultando em adesão excepcional e na capacidade de cobrir uniformemente formas altamente complexas.

Como um Revestimento CVD é Formado: O Processo Central

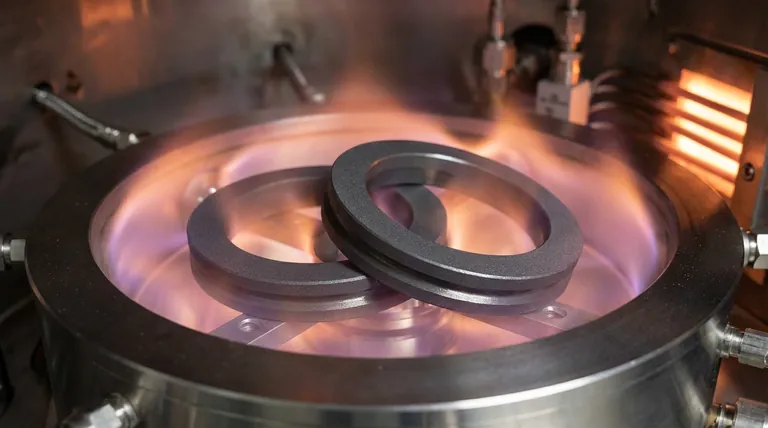

Para entender as propriedades de um revestimento CVD, você deve primeiro entender como ele é criado. O processo ocorre dentro de um equipamento especializado chamado reator CVD.

O Ambiente do Reator

O processo começa colocando o componente, ou substrato, dentro de uma câmara selada. A atmosfera é rigorosamente controlada, muitas vezes criando um vácuo e depois preenchendo-o com gases específicos.

Introdução dos Precursores

Compostos químicos voláteis, conhecidos como precursores, são então introduzidos na câmara em estado gasoso. Esses precursores são cuidadosamente selecionados para conter os elementos atômicos necessários para o material de revestimento final. Por exemplo, para criar Nitreto de Titânio (TiN), são usados precursores como Tetracloreto de Titânio (TiCl4) e Nitrogênio (N2).

O Papel da Alta Temperatura

O substrato é aquecido a temperaturas extremamente altas, muitas vezes entre 800°C e 1000°C. Esse calor intenso fornece a energia necessária para desencadear uma reação química ou decompor os gases precursores.

Deposição e Ligação

À medida que os gases precursores reagem perto do substrato quente, eles formam o material de revestimento sólido desejado. Este material se deposita átomo por átomo na superfície, criando um filme fino, denso e uniforme que é quimicamente ligado ao próprio substrato.

Principais Características de um Revestimento CVD

O processo de fabricação exclusivo confere aos revestimentos CVD um conjunto distinto de vantagens que os tornam ideais para aplicações exigentes.

Adesão Superior

Como o revestimento é quimicamente ligado em vez de fisicamente em camadas, sua adesão ao substrato é excepcionalmente forte. Isso o torna altamente resistente a lascas, descamação ou delaminação.

Conformidade Excepcional

Como o processo depende de uma fase gasosa, as moléculas precursoras podem atingir todas as superfícies expostas de um componente antes de reagir. Isso permite que a CVD crie um revestimento perfeitamente uniforme em geometrias complexas, incluindo furos internos, roscas e cantos afiados.

Alta Pureza e Densidade

A reação química controlada produz um filme extremamente puro e denso. Ao contrário de alguns outros métodos, este processo resulta em um revestimento não poroso que fornece uma excelente barreira contra corrosão e desgaste.

Dureza e Resistência ao Desgaste

A CVD é usada para depositar alguns dos materiais mais duros conhecidos, como Carboneto de Titânio (TiC) e Carbono Tipo Diamante (DLC). Esses revestimentos aumentam drasticamente a dureza superficial e a vida útil de ferramentas e componentes submetidos a atrito e abrasão.

Compreendendo as Vantagens e Limitações

Embora poderoso, o processo CVD não é universalmente aplicável. Suas principais limitações decorrem diretamente das condições exigidas para a deposição.

A Exigência de Alta Temperatura

A maior restrição da CVD é o calor. Os substratos devem ser capazes de suportar temperaturas de até 1000°C sem derreter, empenar ou sofrer alterações indesejáveis em suas propriedades materiais (por exemplo, perder sua têmpera).

Compatibilidade do Substrato

Essa exigência de alta temperatura imediatamente exclui muitos materiais, como plásticos, ligas de alumínio e muitos aços temperados. O processo é tipicamente reservado para materiais como carbonetos, cerâmicas e ligas de aço de alta temperatura.

Manuseio de Produtos Químicos Precursores

Os gases usados como precursores são frequentemente tóxicos, inflamáveis ou corrosivos. Isso exige instalações especializadas e de alto custo com protocolos avançados de segurança e manuseio, distinguindo-o de processos que podem ser executados em um ambiente industrial mais padrão.

Quando Escolher um Revestimento CVD

A seleção da tecnologia de revestimento certa exige o alinhamento das capacidades do processo com seu objetivo específico.

- Se o seu foco principal é a máxima dureza e resistência ao desgaste em uma peça tolerante ao calor: A CVD é uma excelente escolha por seus filmes densos, quimicamente ligados e altamente duráveis.

- Se você precisa revestir geometrias internas complexas ou peças intrincadas uniformemente: A natureza de fase gasosa da CVD oferece uma cobertura conforme inigualável onde os processos de linha de visão falham.

- Se o seu substrato é sensível à temperatura ou não pode ser exposto a produtos químicos reativos: Você deve procurar alternativas de baixa temperatura, como a Deposição Física a Vapor (PVD).

Compreender esses princípios fundamentais permite que você selecione um tratamento de superfície não como uma mera camada, mas como uma parte integral e projetada do design do seu componente.

Tabela Resumo:

| Característica | Característica do Revestimento CVD |

|---|---|

| Processo | Reação química de alta temperatura em uma câmara de vácuo |

| Ligação | Ligação química em nível atômico |

| Uniformidade | Conformidade excepcional, mesmo em geometrias complexas |

| Principal Vantagem | Adesão superior, dureza e resistência ao desgaste |

| Principal Limitação | Requer altas temperaturas (800-1000°C), limitando a escolha do substrato |

Precisa de um revestimento de alto desempenho para seus componentes mais resistentes?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para engenharia de superfície. Nossa experiência em CVD e outras tecnologias de revestimento pode ajudá-lo a alcançar resistência ao desgaste e durabilidade incomparáveis para suas ferramentas e peças. Quer você esteja trabalhando com carbonetos, cerâmicas ou ligas de alta temperatura, temos as soluções para atender às necessidades precisas do seu laboratório.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções CVD podem aprimorar o desempenho e a vida útil do seu produto.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Qual é a diferença entre semicondutores CVD e PVD? Um Guia para Escolher o Processo de Filme Fino Certo

- O que são precursores no processo CVD? O Ingrediente Essencial para o Sucesso de Filmes Finos

- Qual é o mecanismo do grafeno CVD? Dominando o Processo para Filmes de Alta Qualidade e Grande Área

- Qual é o caminho livre médio da magnetron sputtering? A chave para filmes finos densos e de alta pureza

- Qual dos seguintes métodos é usado para sintetizar CNTs? Um Guia para Descarga a Arco, Ablação a Laser e CVD

- O que explica por que os nanotubos de carbono são bons catalisadores? Desvende o Seu Poder Catalítico Único

- Que gases são tipicamente usados no processo de Deposição Química de Vapor de Plasma de Alta Densidade (HDP-CVD)? Otimize a sua Deposição de Filmes

- Qual é o propósito de adicionar uma fonte de boro no crescimento de diamantes CVD? Dominando a Condutividade de Semicondutores Tipo P