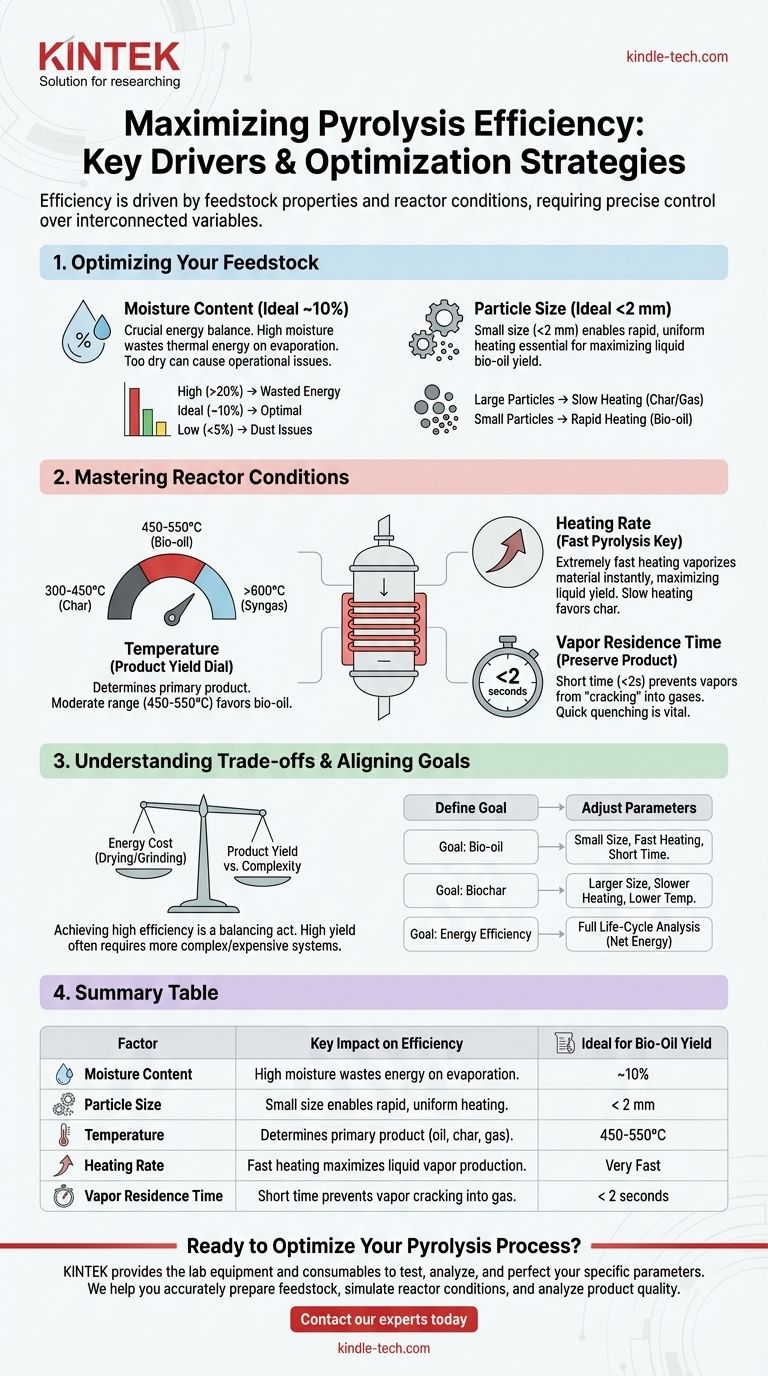

Fundamentalmente, a eficiência do processo de pirólise é ditada pelas características físicas da sua matéria-prima e pelas condições precisas dentro do reator. Os fatores mais críticos são o teor de umidade e o tamanho das partículas da matéria-prima, pois estes influenciam diretamente a eficácia com que o calor pode ser transferido para desencadear a transformação química desejada.

Uma pirólise bem-sucedida não se trata de uma única configuração mágica. Trata-se de controlar cuidadosamente um sistema de variáveis interconectadas — preparação da matéria-prima e dinâmica do reator — para direcionar a reação química para o seu produto desejado, seja bio-óleo, biocarvão ou gás.

Otimizando sua Matéria-Prima: O Primeiro Passo para a Eficiência

Antes que a matéria-prima entre no reator, suas propriedades já estabeleceram um limite para a potencial eficiência do processo. A preparação adequada é inegociável.

O Papel Crítico do Teor de Umidade

O teor de umidade ideal para a maioria dos sistemas de pirólise é de cerca de 10%. Este é um equilíbrio energético crucial.

Se a umidade for muito alta, o processo deve gastar uma quantidade significativa de energia térmica apenas para ferver a água. Essa energia é desperdiçada e não contribui para a própria reação de pirólise, reduzindo drasticamente a eficiência energética líquida do sistema.

Por outro lado, se a matéria-prima estiver excessivamente seca, especialmente se for um pó fino, pode criar problemas operacionais. Pode tornar-se aerotransportada e ser arrastada para fora do reator com o fluxo de vapor como poeira, falhando em se converter em produtos valiosos.

Por que o Tamanho das Partículas Dita a Velocidade da Reação

Para processos que visam maximizar o bio-óleo líquido, são necessários tamanhos de partículas pequenos (tipicamente abaixo de 2 mm). Esta é uma questão de física de transferência de calor.

Partículas pequenas têm uma relação área de superfície/volume muito alta. Isso permite que o calor penetre na partícula inteira quase instantaneamente e uniformemente.

Este aquecimento rápido e uniforme é a chave para maximizar o rendimento de óleo líquido. Ele previne reações secundárias mais lentas que convertem os vapores valiosos em carvão e gás menos desejáveis.

Dominando as Condições do Reator: O Núcleo do Processo

Uma vez otimizada a matéria-prima, o controle passa para o próprio reator. A temperatura, a taxa de aquecimento e o tempo que os vapores permanecem na zona quente são as principais alavancas para controlar a gama de produtos finais.

Temperatura: O Seletor de Rendimento do Produto

A temperatura é a variável mais importante para determinar quais produtos você obterá.

- Temperaturas Baixas (300-450°C): A pirólise mais lenta em temperaturas mais baixas favorece a produção de biocarvão sólido.

- Temperaturas Moderadas (450-550°C): Esta é a faixa típica para a "pirólise rápida", que é otimizada para decompor a biomassa em vapores que podem ser condensados em bio-óleo líquido.

- Temperaturas Altas (>600°C): Temperaturas muito altas fazem com que os vapores da pirólise se "quebrem" termicamente em moléculas mais simples e não condensáveis, maximizando o rendimento de gás de síntese.

Taxa de Aquecimento: A Chave para a Pirólise Rápida

Intimamente relacionada ao tamanho das partículas, a taxa de aquecimento é a rapidez com que a matéria-prima atinge a temperatura de pirólise desejada. Para maximizar o rendimento de líquido, uma taxa de aquecimento extremamente rápida é essencial.

O aquecimento lento permite que a biomassa "cozinhe", dando-lhe tempo para reorganizar sua estrutura e formar mais carvão. O aquecimento rápido vaporiza instantaneamente o material, criando as condições necessárias para altos rendimentos de óleo líquido.

Tempo de Residência do Vapor: Preservando Seu Produto

Isso se refere à quantidade de tempo que os vapores quentes da pirólise permanecem dentro do reator antes de serem resfriados e coletados. Para o rendimento máximo de bio-óleo, um tempo de residência do vapor muito curto (tipicamente menos de 2 segundos) é crucial.

Se os vapores permanecerem na zona de reação quente, eles começarão a se decompor (craquear) em gases permanentes, reduzindo seu rendimento líquido final. O objetivo é retirar os vapores e "resfriá-los" rapidamente para condensá-los em um bio-óleo estável.

Compreendendo os Compromissos

Alcançar alta eficiência é um ato de equilíbrio, e otimizar para um parâmetro muitas vezes envolve um custo em outro lugar.

O Custo Energético da Preparação

Secar e moer a matéria-prima requer energia. Um processo verdadeiramente eficiente deve levar em conta essa "carga parasita". Um sistema que produz um alto rendimento de bio-óleo pode não ser energeticamente positivo se consumir enormes quantidades de eletricidade ou combustível para preparar sua matéria-prima.

Rendimento do Produto vs. Complexidade do Processo

Alcançar as taxas de aquecimento rápidas e os tempos de residência de vapor curtos necessários para altos rendimentos de óleo geralmente requer designs de reatores mais complexos e caros, como um reator de leito fluidizado. Sistemas de pirólise mais lentos que produzem mais carvão são frequentemente mais simples e baratos de construir e operar.

Alinhando Seu Processo com Seu Objetivo

Sua definição de "eficiência" depende inteiramente do seu produto desejado. Use esses princípios para guiar suas decisões.

- Se seu foco principal é maximizar o rendimento de bio-óleo: Priorize tamanhos de partículas muito pequenos, aquecimento rápido para cerca de 500°C e um tempo de residência de vapor curto para resfriar rapidamente os vapores.

- Se seu foco principal é produzir biocarvão de alta qualidade: Use taxas de aquecimento mais lentas, matéria-prima ligeiramente maior e temperaturas de pico mais baixas para garantir uma conversão completa, mas gradual, em carvão.

- Se seu foco principal é a eficiência energética geral: Você deve realizar uma análise completa do ciclo de vida que subtrai a energia usada para secagem e moagem da matéria-prima do seu produto energético final.

Ao controlar metodicamente essas variáveis interconectadas, você pode direcionar a reação de pirólise para produzir eficientemente o resultado desejado.

Tabela Resumo:

| Fator | Impacto Chave na Eficiência | Ideal para Rendimento de Bio-Óleo |

|---|---|---|

| Teor de Umidade | Alta umidade desperdiça energia na evaporação. | ~10% |

| Tamanho da Partícula | Tamanho pequeno permite aquecimento rápido e uniforme. | < 2 mm |

| Temperatura | Determina o produto primário (óleo, carvão, gás). | 450-550°C |

| Taxa de Aquecimento | Aquecimento rápido maximiza a produção de vapor líquido. | Muito Rápido |

| Tempo de Residência do Vapor | Tempo curto evita o craqueamento do vapor em gás. | < 2 segundos |

Pronto para Otimizar Seu Processo de Pirólise?

Seja seu objetivo maximizar o bio-óleo, produzir biocarvão de alta qualidade ou alcançar a eficiência energética geral, o controle preciso sobre a matéria-prima e as condições do reator é inegociável. A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis de que você precisa para testar, analisar e aperfeiçoar seus parâmetros de pirólise.

Nós ajudamos você a:

- Preparar e caracterizar a matéria-prima com precisão.

- Simular e controlar as condições críticas do reator.

- Analisar os rendimentos e a qualidade do produto com precisão.

Não deixe a eficiência do seu processo ao acaso. Entre em contato com nossos especialistas hoje mesmo para discutir como as soluções da KINTEK podem ajudá-lo a atingir seus objetivos específicos de pirólise.

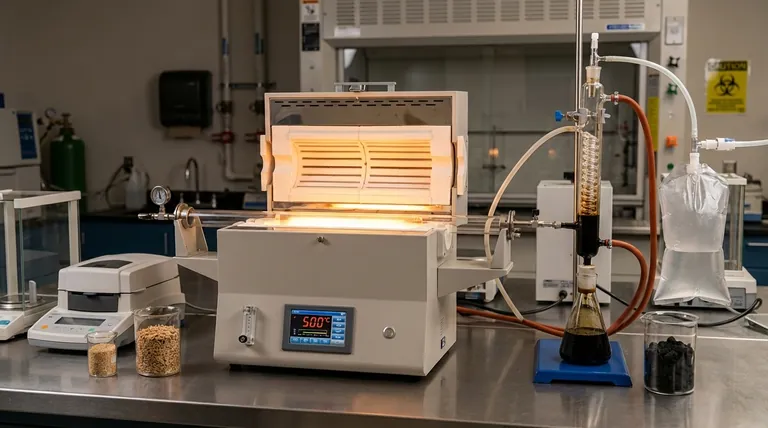

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Qual é a construção básica e o mecanismo de controle de temperatura de um forno tubular de laboratório? Domine o Aquecimento de Precisão para o Seu Laboratório

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico