Em sua essência, um forno de indução utiliza a indução eletromagnética para gerar calor diretamente dentro do material a ser fundido. Ele realiza isso com vários componentes chave: uma fonte de alimentação de alta frequência, uma bobina de indução refrigerada a água (o indutor), um vaso revestido de refratário para conter o metal e um sistema de controle para gerenciar o processo. O sistema funciona sem qualquer chama externa ou elemento de aquecimento tocando o metal.

Um forno de indução funciona como um transformador especializado onde a carga metálica em si se torna a bobina secundária. Ao induzir correntes elétricas potentes diretamente dentro do metal, ele alcança uma fusão rápida, limpa e altamente controlada através da resistência interna do próprio metal.

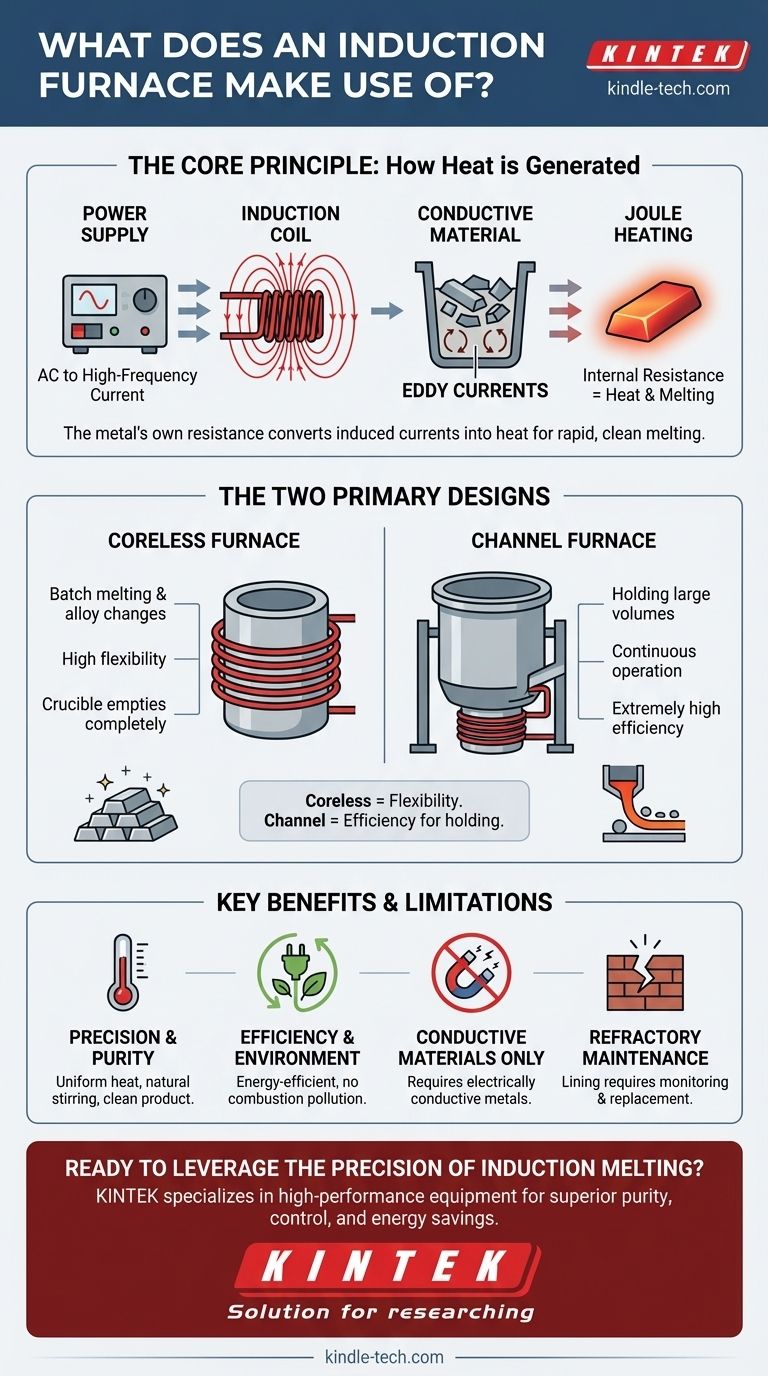

O Princípio Central: Como a Indução Gera Calor

Para entender o que um forno de indução usa, você deve primeiro entender seu método exclusivo de aquecimento. É um processo de conversão de energia elétrica em energia térmica sem contato direto.

Da Eletricidade a um Campo Magnético

O processo começa com a fonte de alimentação, que converte a energia CA de frequência de linha padrão em uma corrente de alta frequência. Essa corrente é então alimentada na bobina de indução, que é tipicamente feita de tubo de cobre e envolve o corpo do forno. À medida que a corrente de alta frequência flui através desta bobina, ela gera um campo magnético poderoso e rapidamente alternado no espaço dentro da bobina.

O Papel das Correntes Parasitas (Eddy Currents)

Quando um material condutor, como sucata de metal, é colocado dentro deste campo magnético alternado, o campo induz correntes elétricas dentro do próprio metal. Essas correntes circulantes são conhecidas como correntes parasitas (eddy currents). Este é o mesmo princípio de indução eletromagnética descoberto por Michael Faraday.

A Resistência Interna Cria Calor

O metal possui uma resistência elétrica natural. À medida que as poderosas correntes parasitas fluem através do metal, elas são opostas por essa resistência, o que gera imenso calor. Esse fenômeno, conhecido como aquecimento Joule, é o que faz o metal aquecer e eventualmente derreter, tudo sem qualquer chama externa ou elemento de aquecimento.

Os Dois Desenhos Principais: Sem Núcleo (Coreless) vs. Canal

Embora o princípio seja o mesmo, os fornos de indução são construídos em duas configurações principais, cada uma adequada para diferentes aplicações.

O Forno de Indução Sem Núcleo (Coreless)

Este é o desenho mais comum. Consiste em um vaso refratário em forma de cadinho que contém a carga de metal. A bobina de indução é enrolada diretamente ao redor deste cadinho.

Este desenho é altamente flexível e ideal para fundir uma ampla variedade de metais e ligas em lotes. Como o cadinho pode ser completamente esvaziado, ele permite mudanças frequentes na liga que está sendo produzida.

O Forno de Indução de Canal

Um forno de canal opera mais como um transformador verdadeiro. Ele consiste em um grande vaso revestido de refratário para conter um reservatório de metal fundido. Anexada à parte inferior deste vaso está uma "unidade de indução" com um núcleo de ferro e uma bobina primária.

Um pequeno laço ou "canal" de metal fundido do banho principal passa por esta unidade de indução, atuando como a bobina secundária do transformador. O calor é gerado apenas neste canal, que então circula através do banho principal para manter todo o volume fundido. Esses fornos são extremamente eficientes para manter grandes quantidades de uma única liga em temperatura por longos períodos, muitas vezes alimentando operações de fundição contínua.

Compreendendo as Trocas e os Benefícios Chave

Escolher a tecnologia de indução envolve reconhecer suas vantagens distintas e limitações inerentes.

Vantagem: Precisão, Pureza e Agitação

Como o calor é gerado dentro do metal, a temperatura é muito uniforme e pode ser controlada com alta precisão. As forças eletromagnéticas criadas pelas correntes parasitas também causam uma ação de agitação natural, garantindo que o banho fundido seja homogêneo e as ligas sejam misturadas completamente. A ausência de subprodutos de combustão significa que o produto final é mais puro.

Vantagem: Eficiência e Meio Ambiente

A fusão por indução é altamente eficiente em termos de energia porque o calor é gerado exatamente onde é necessário, com perda térmica mínima para o ambiente circundante. Este processo não produz poluição relacionada à combustão, melhorando significativamente o ambiente de trabalho e reduzindo a pegada ambiental do forno.

Limitação: Apenas Materiais Condutores

O princípio fundamental do aquecimento por indução depende da indução de correntes no material. Portanto, os fornos de indução só podem ser usados para aquecer ou fundir materiais eletricamente condutores, principalmente metais e suas ligas.

Limitação: Manutenção do Refratário

O revestimento refratário que contém o metal fundido é um componente de desgaste crítico. Ele é exposto a temperaturas extremas e reações químicas com a fusão. Sua condição deve ser monitorada cuidadosamente e requer substituição periódica, o que envolve tempo de inatividade e custo.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o tipo correto de forno de indução depende inteiramente do objetivo operacional.

- Se o seu foco principal é flexibilidade e fusão de várias ligas em lotes: Um forno de indução sem núcleo é a escolha superior devido à sua capacidade de ser totalmente esvaziado e limpo entre as fusões.

- Se o seu foco principal é manter grandes volumes de uma única liga em temperatura para operação contínua: Um forno de canal oferece eficiência inigualável para esta aplicação específica de manutenção.

- Se o seu foco principal é controle de processo, pureza da fusão e desempenho ambiental: Ambos os tipos de forno oferecem vantagens significativas em relação aos fornos tradicionais de combustão a combustível.

Entender que um forno de indução usa o próprio metal como elemento de aquecimento é a chave para apreciar sua eficiência e controle.

Tabela de Resumo:

| Aspecto | Forno Sem Núcleo | Forno de Canal |

|---|---|---|

| Uso Principal | Fusão em lote, trocas de liga | Manutenção de grandes volumes de uma única liga |

| Flexibilidade | Alta (pode ser totalmente esvaziado) | Baixa (projetado para operação contínua) |

| Eficiência | Alta para fusão | Extremamente alta para manutenção |

| Limitação Principal | Manutenção do revestimento refratário | Limitado a um único tipo de liga |

Pronto para aproveitar a precisão e a eficiência da fusão por indução em seu laboratório ou fundição? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis, fornecendo soluções adaptadas às suas necessidades específicas de fusão e processamento de metais. Nossa experiência garante que você obtenha o equipamento certo para pureza superior, controle e economia de energia. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aprimorar suas operações!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

As pessoas também perguntam

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente