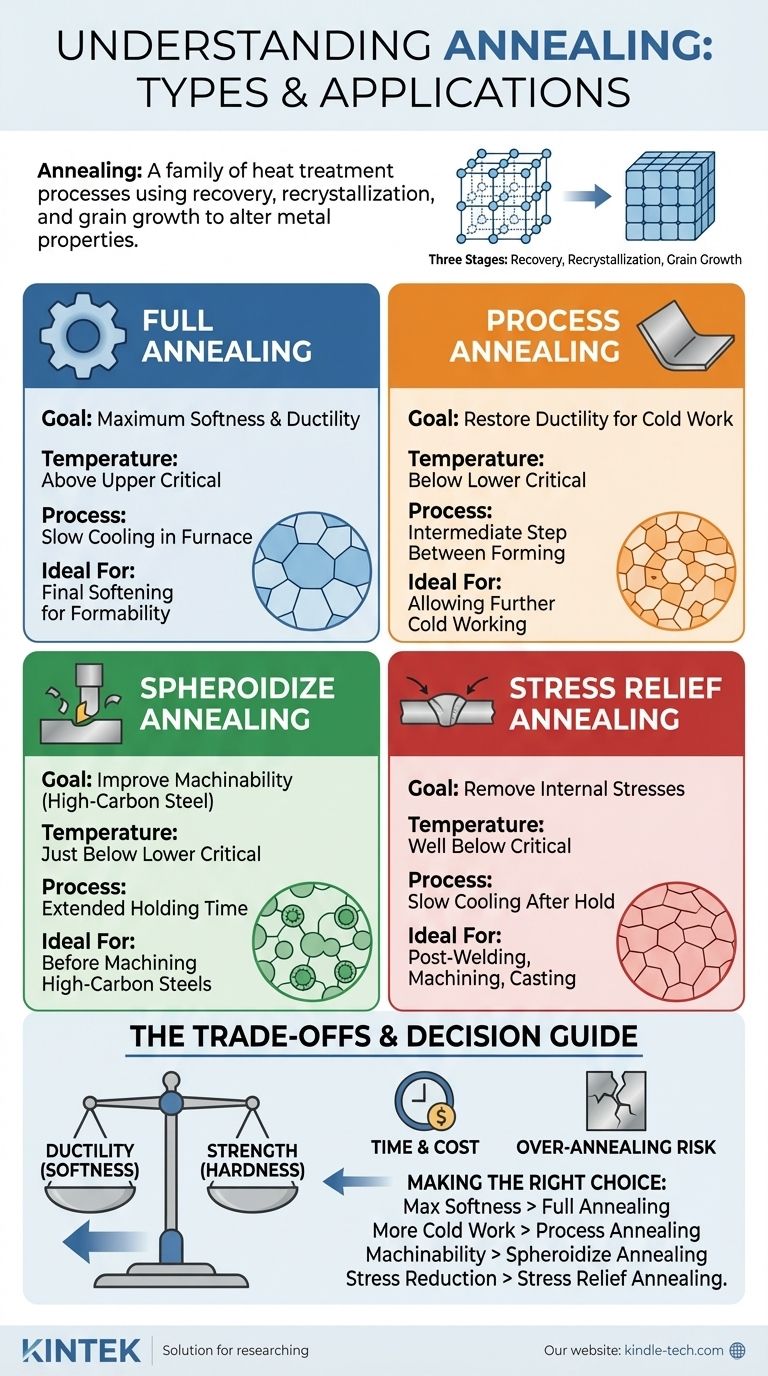

Os principais tipos de recozimento incluem Recozimento Completo, Recozimento de Processo, Esferoidização e Recozimento de Alívio de Tensões. Embora sejam processos industriais distintos, todos operam com os princípios fundamentais de recuperação de material, recristalização e crescimento de grãos para alterar a estrutura interna de um metal e alcançar propriedades específicas, como melhor maciez ou usinabilidade.

O termo "recozimento" não se refere a um único procedimento, mas a uma família de processos de tratamento térmico. O tipo específico de recozimento que você escolhe é ditado inteiramente pelo material inicial e pelas propriedades mecânicas finais desejadas, como maciez máxima, usinabilidade melhorada ou simplesmente a remoção de tensões internas.

O Propósito Fundamental do Recozimento

Antes de examinar os diferentes tipos, é fundamental entender qual problema o recozimento resolve. É um processo de tratamento térmico que altera a microestrutura de um material para mudar suas propriedades mecânicas ou elétricas.

Amaciamento para Trabalhabilidade

Quando um metal é deformado plasticamente a uma baixa temperatura (um processo conhecido como trabalho a frio ou encruamento), ele se torna progressivamente mais duro, mais forte e mais frágil.

O recozimento reverte esse efeito, reduzindo a dureza e aumentando a ductilidade, tornando o material macio o suficiente para operações adicionais de conformação, trefilação ou formação.

Alívio de Tensões Internas

Processos como soldagem, fundição ou usinagem pesada introduzem tensões internas significativas dentro de um material. Essas tensões residuais podem levar à instabilidade dimensional, falha prematura ou rachaduras.

O recozimento fornece um caminho para que essas tensões internas relaxem, resultando em um componente mais estável e confiável.

Melhora da Usinabilidade

Alguns materiais, particularmente aços de alto carbono, são difíceis de cortar ou usinar em seu estado endurecido.

Ciclos de recozimento específicos podem alterar a microestrutura para tornar o material muito mais fácil de usinar, reduzindo significativamente o desgaste da ferramenta e melhorando o acabamento da superfície.

Como o Recozimento Funciona: As Três Etapas

Todos os processos de recozimento são governados por três etapas consecutivas que ocorrem à medida que a temperatura do material é aumentada. O tipo de recozimento é determinado por quais dessas etapas você permite que prossigam e em que extensão.

Etapa 1: Recuperação

Em temperaturas mais baixas, o material passa por recuperação. Durante esta etapa, a tensão interna dentro da rede cristalina é aliviada. Não há mudança significativa na resistência do material, mas alguma restauração da ductilidade e condutividade ocorre.

Etapa 2: Recristalização

À medida que a temperatura aumenta para a temperatura de recristalização, novos grãos, livres de tensões, começam a se formar e crescer. Esses novos grãos substituem os grãos antigos e deformados que foram criados durante o encruamento.

Esta é a etapa mais crítica para restaurar a maciez e a ductilidade do material, pois efetivamente reinicia a microestrutura.

Etapa 3: Crescimento de Grãos

Se o material for mantido na ou acima da temperatura de recristalização por muito tempo, os grãos recém-formados começarão a se fundir e a crescer.

Embora isso possa aumentar ainda mais a maciez, o crescimento excessivo de grãos às vezes pode ser prejudicial a outras propriedades, como a tenacidade. Controlar esta etapa é fundamental para alcançar as propriedades finais desejadas.

Principais Tipos de Processos de Recozimento

Cada processo manipula as três etapas acima, controlando cuidadosamente a temperatura, o tempo de permanência e a taxa de resfriamento.

Recozimento Completo

Este processo envolve aquecer o aço a uma temperatura bem acima de sua temperatura crítica superior e, em seguida, resfriá-lo muito lentamente, tipicamente deixando-o no forno para resfriar.

O objetivo é produzir uma estrutura de grãos grosseira que resulte em máxima maciez, ductilidade e usinabilidade. Permite que todas as três etapas, incluindo o crescimento significativo de grãos, ocorram.

Recozimento de Processo

Também conhecido como recozimento intermediário, este é realizado em uma peça encruada entre operações de conformação. O material é aquecido a uma temperatura logo abaixo de sua temperatura crítica inferior.

Esta temperatura é alta o suficiente para induzir recuperação e recristalização, mas não para mudar fundamentalmente a fase do material. Seu único propósito é restaurar ductilidade suficiente para permitir trabalho a frio adicional.

Recozimento de Esferoidização

Usado principalmente para aços de alto carbono, este processo envolve manter o material logo abaixo de sua temperatura crítica inferior por um período prolongado (muitas vezes muitas horas).

Isso não apenas recristaliza os grãos; faz com que as estruturas de carboneto duro dentro do aço se transformem em uma forma esférica ou globular. Esta microestrutura proporciona a melhor usinabilidade possível para esses materiais duros.

Recozimento de Alívio de Tensões

Este é um processo de baixa temperatura projetado apenas para alcançar a etapa de recuperação. O material é aquecido a uma temperatura bem abaixo de seu ponto crítico, mantido por tempo suficiente para aliviar as tensões e, em seguida, resfriado lentamente.

O objetivo principal é remover tensões internas de soldagem, usinagem ou fundição sem reduzir significativamente a dureza ou resistência do material.

Compreendendo os Compromissos

A escolha de um processo de recozimento envolve o equilíbrio de prioridades concorrentes. Não é uma solução única para todos.

Ductilidade vs. Resistência

A principal troca no recozimento é simples: à medida que você aumenta a ductilidade e a maciez, quase sempre reduz a dureza e a resistência. Uma peça totalmente recozida será muito fácil de formar, mas terá baixa resistência ao escoamento em comparação com seu estado encruado ou tratado termicamente.

Tempo e Custo

O recozimento completo requer taxas de resfriamento muito lentas, o que muitas vezes significa que o forno fica ocupado por um turno inteiro ou mais. Isso o torna um processo lento e intensivo em energia.

Em contraste, os ciclos de recozimento de processo ou alívio de tensões são muito mais curtos e, portanto, menos caros, pois não exigem o mesmo resfriamento lento e controlado.

O Risco de Recozimento Excessivo

Aquecer um material por muito tempo ou a uma temperatura muito alta pode levar ao crescimento excessivo de grãos. Embora isso torne o material muito macio, grãos extremamente grandes podem impactar negativamente propriedades como a tenacidade à fratura e a vida útil à fadiga, tornando a peça final menos durável.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo final dita o processo correto.

- Se seu foco principal é alcançar a máxima maciez e conformabilidade para uma peça de aço: Use o Recozimento Completo para criar a microestrutura mais dúctil e uniforme possível.

- Se seu foco principal é restaurar a ductilidade de uma peça encruada para permitir mais trabalho a frio: Use o Recozimento de Processo como uma etapa intermediária rápida e eficiente.

- Se seu foco principal é melhorar a usinabilidade de um aço de alto carbono: Use o Recozimento de Esferoidização para criar a microestrutura ideal para operações de corte.

- Se seu foco principal é simplesmente reduzir tensões internas de soldagem ou usinagem sem perder resistência: Use o Recozimento de Alívio de Tensões como uma solução direcionada de baixa temperatura.

Em última análise, selecionar o processo de recozimento correto requer uma compreensão clara das propriedades do seu material e do seu objetivo de engenharia final.

Tabela Resumo:

| Tipo de Recozimento | Objetivo Principal | Faixa de Temperatura Chave | Ideal Para |

|---|---|---|---|

| Recozimento Completo | Maciez e ductilidade máximas | Acima da temperatura crítica superior | Amaciamento final para conformabilidade |

| Recozimento de Processo | Restaurar a ductilidade para trabalho a frio adicional | Abaixo da temperatura crítica inferior | Etapa intermediária entre operações de conformação |

| Recozimento de Esferoidização | Melhorar a usinabilidade de aços de alto carbono | Logo abaixo da temperatura crítica inferior | Aços de alto carbono antes da usinagem |

| Recozimento de Alívio de Tensões | Remover tensões internas sem amolecer | Bem abaixo da temperatura crítica | Pós-soldagem, usinagem ou fundição |

Obtenha propriedades de material precisas com o processo de recozimento certo.

Escolher o ciclo de recozimento correto é fundamental para alcançar a maciez, usinabilidade ou alívio de tensões desejados em suas peças metálicas. A experiência da KINTEK em equipamentos de aquecimento de laboratório garante que você tenha o controle preciso necessário para cada aplicação de recozimento — desde o recozimento completo para máxima ductilidade até o alívio de tensões para estabilidade dimensional.

Deixe-nos ajudá-lo a otimizar seu processo de tratamento térmico. Nossa equipe é especializada em fornecer fornos de laboratório confiáveis e consumíveis adaptados às suas necessidades específicas de ciência dos materiais. Entre em contato com a KINTEK hoje para discutir como nossas soluções podem aumentar a eficiência e os resultados do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Quais são as vantagens da brasagem em comparação com a soldagem? Obtenha uma União de Metais Limpa e com Baixa Distorção

- Qual elemento torna a soldagem por brasagem do aço inoxidável difícil? É a Camada de Óxido de Cromo

- Quais metais podem ser unidos por brasagem? Descubra a Versatilidade das Técnicas Modernas de Brasagem

- Quais são algumas aplicações da brasagem? Unir Metais Dissimilares com Juntas Fortes e à Prova de Vazamentos

- Quais são as vantagens da brasagem em relação à soldagem por brasagem? Obtenha juntas mais fortes, limpas e repetíveis