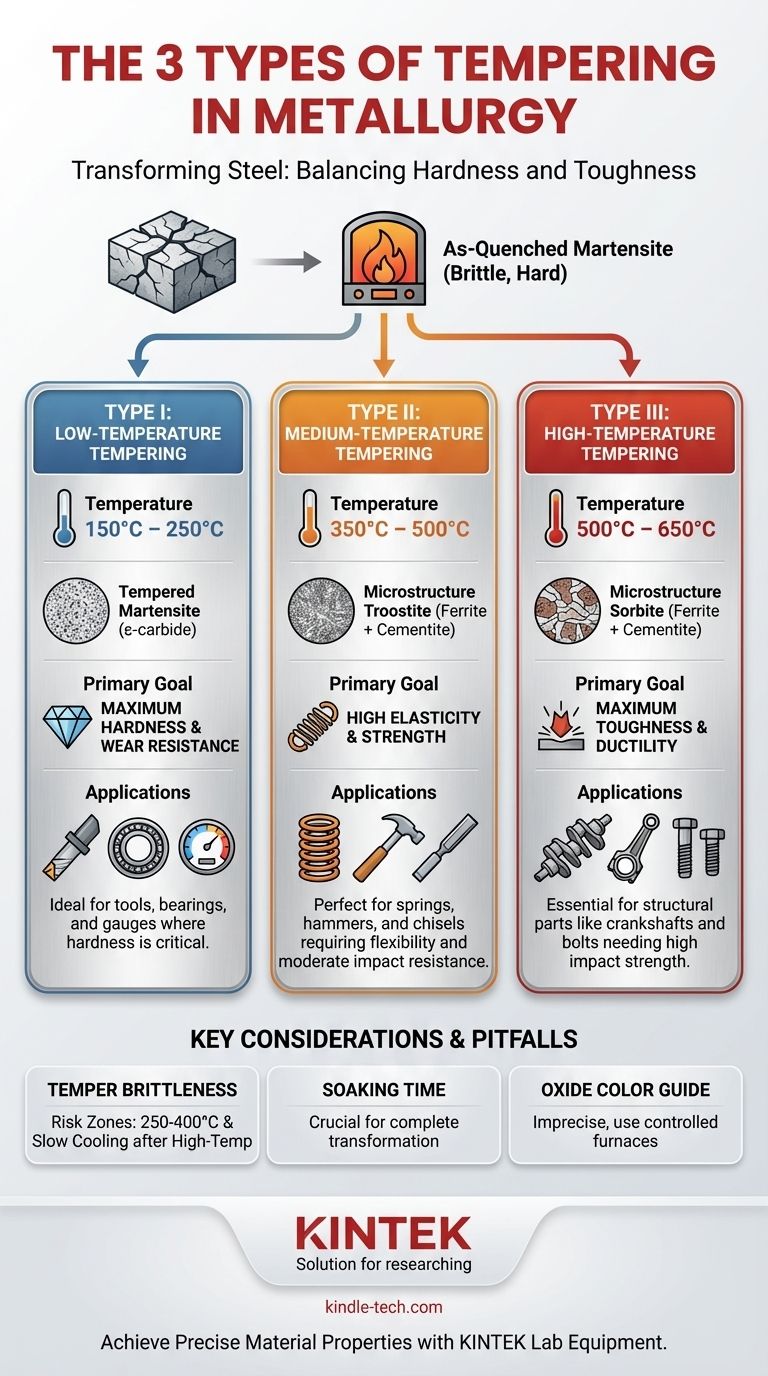

Na metalurgia, o revenimento é classificado em três tipos distintos com base na faixa de temperatura utilizada. Estes são o revenimento a baixa temperatura (150-250°C), o revenimento a média temperatura (350-500°C) e o revenimento a alta temperatura (500-650°C). Cada faixa é escolhida deliberadamente para transformar a microestrutura quebradiça do aço, após a têmpera, em uma com um equilíbrio específico e desejado de dureza e tenacidade.

O tipo específico de revenimento que você escolhe não é arbitrário; é uma decisão de engenharia direta. Sua escolha da faixa de temperatura determina o equilíbrio final entre a dureza final de um componente e sua capacidade de absorver impacto e resistir à fratura.

O Propósito do Revenimento: De Quebradiço a Durável

O revenimento é um processo de tratamento térmico aplicado a aços temperados para obter maior tenacidade, diminuindo a dureza. Ele sempre segue um processo de endurecimento, como a têmpera.

O Problema com o Aço Após a Têmpera

Quando o aço é aquecido a uma alta temperatura e depois resfriado rapidamente (temperado), ele forma uma microestrutura chamada martensita. Essa estrutura é extremamente dura e resistente ao desgaste, mas também é muito quebradiça e cheia de tensões internas, tornando-a inadequada para a maioria das aplicações. Uma peça recém-temperada pode ser tão frágil quanto vidro.

O Papel da Temperatura

O revenimento envolve reaquecer a peça temperada a uma temperatura específica abaixo de seu ponto crítico, mantê-la por um tempo definido e depois resfriá-la. Esse aquecimento controlado permite que os átomos de carbono precipitem e formem carbetos, aliviando as tensões internas e transformando a martensita quebradiça em microestruturas mais dúcteis.

O Equilíbrio Fundamental

O princípio central do revenimento é a relação inversa entre dureza e tenacidade. Quanto maior a temperatura de revenimento, mais a dureza é reduzida, mas maior se tornam a tenacidade e a ductilidade.

Uma Análise Detalhada das Três Faixas de Revenimento

A classificação do revenimento em três tipos baseia-se nas mudanças microestruturais que ocorrem em diferentes faixas de temperatura e nas propriedades mecânicas resultantes.

Tipo I: Revenimento a Baixa Temperatura (150°C – 250°C)

O objetivo principal aqui é aliviar as tensões internas, mantendo a maior dureza e resistência ao desgaste possíveis da estrutura martensítica.

A microestrutura produzida é chamada de martensita revenida. Nessa temperatura, precipitam partículas muito finas de carbeto épsilon (ε).

Este processo é ideal para componentes onde a dureza é a propriedade mais crítica. Aplicações comuns incluem ferramentas de corte, calibres, rolamentos e peças cementadas.

Tipo II: Revenimento a Média Temperatura (350°C – 500°C)

Esta faixa visa produzir um material com alta elasticidade, boa resistência e tenacidade suficiente. A dureza é sacrificada intencionalmente em maior grau do que no revenimento a baixa temperatura.

A microestrutura resultante é a troostita, que é uma mistura muito fina de ferrita e cementita. Essa estrutura é conhecida por seu alto limite elástico.

Aplicações típicas incluem molas, lâminas de mola, martelos e cinzéis, onde a capacidade de flexionar ou suportar impacto moderado sem deformar ou quebrar é fundamental.

Tipo III: Revenimento a Alta Temperatura (500°C – 650°C)

O objetivo do revenimento a alta temperatura é alcançar a melhor combinação possível de resistência e, mais importante, tenacidade e ductilidade. Este processo reduz significativamente a dureza.

Este tratamento produz uma microestrutura chamada sórbit, uma mistura mais grosseira de ferrita e cementita que se destaca na absorção de energia e na resistência à fratura sob alta tensão.

É usado para componentes estruturais altamente solicitados que exigem alta tenacidade e resistência ao impacto, como virabrequins automotivos, bielas, eixos e parafusos. Este processo é frequentemente referido como "tenacificação" ou "têmpera e revenimento".

Compreendendo as Armadilhas e Considerações

A escolha de um processo de revenimento requer a consciência de possíveis problemas que podem comprometer as propriedades finais do material.

O Risco da Fragilização por Revenimento

Certos intervalos de temperatura podem induzir fragilidade, o que deve ser evitado. Existem duas formas principais a serem observadas.

A primeira, conhecida como "fragilização martensítica por revenimento" ou "fragilidade azul", ocorre entre aproximadamente 250°C e 400°C. Essa faixa é tipicamente evitada, a menos que seja necessária para alvos de dureza específicos.

A segunda forma, "fragilização por revenimento", ocorre quando o aço é resfriado lentamente após o revenimento a alta temperatura (ou mantido por longos períodos entre 375°C e 575°C). Isso é causado pela segregação de impurezas nos contornos de grão e é gerenciado pelo resfriamento rápido após o revenimento.

A Importância do Tempo de Permanência

Embora a temperatura seja o fator dominante, o tempo que a peça é mantida nessa temperatura (tempo de permanência) também é crucial. Tempo insuficiente resultará em uma transformação microestrutural incompleta e propriedades inconsistentes em todo o componente.

A Cor como Guia Imperfeito

Historicamente, os ferreiros usavam a cor da camada de óxido que se forma no aço durante o aquecimento como guia para a temperatura de revenimento. Embora útil, este método é impreciso e não deve ser usado para aplicações modernas e críticas, onde fornos controlados fornecem muito maior precisão.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de revenimento deve ser orientada pelos requisitos de uso final do componente.

- Se o seu foco principal for dureza máxima e resistência ao desgaste: Use revenimento a baixa temperatura para aplicações como ferramentas de corte e rolamentos.

- Se o seu foco principal for um equilíbrio entre resistência e elasticidade: Use revenimento a média temperatura para componentes como molas ou ferramentas de impacto.

- Se o seu foco principal for tenacidade e ductilidade máximas: Use revenimento a alta temperatura para peças estruturais críticas que devem absorver energia significativa sem fraturar.

Ao entender esses princípios, você pode projetar com precisão as propriedades mecânicas do aço para atender às demandas de qualquer aplicação.

Tabela de Resumo:

| Tipo de Revenimento | Faixa de Temperatura | Microestrutura Principal | Objetivo Principal | Aplicações Comuns |

|---|---|---|---|---|

| Baixa Temperatura | 150°C – 250°C | Martensita Revenida | Dureza Máxima e Resistência ao Desgaste | Ferramentas de corte, rolamentos, calibres |

| Média Temperatura | 350°C – 500°C | Troostita | Alta Elasticidade e Resistência | Molas, martelos, cinzéis |

| Alta Temperatura | 500°C – 650°C | Sórbit | Tenacidade e Ductilidade Máximas | Virabrequins, bielas, parafusos |

Alcance Propriedades de Material Precisas com a KINTEK

A seleção do processo de revenimento correto é fundamental para o desempenho e a longevidade dos seus componentes. O controle preciso de temperatura necessário para resultados consistentes exige equipamentos de laboratório confiáveis.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades precisas de laboratórios de metalurgia e ciência dos materiais. Nossa linha de fornos e estufas de revenimento de alta qualidade garante perfis de temperatura precisos e aquecimento uniforme, permitindo que você execute o revenimento a baixa, média ou alta temperatura com confiança.

Deixe-nos ajudá-lo a projetar materiais superiores:

- Alcance Resultados Consistentes: Nossos fornos fornecem o ambiente estável e controlado necessário para ciclos de revenimento repetíveis.

- Otimize Seu Processo: Obtenha o equilíbrio exato de dureza, resistência e tenacidade que sua aplicação exige.

- Aumente a Eficiência do Laboratório: Confie em equipamentos duráveis e de alto desempenho projetados para testes metalúrgicos rigorosos.

Pronto para aperfeiçoar seu processo de tratamento térmico? Fale com nossos especialistas hoje para encontrar a solução ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- O grafite tem um ponto de fusão? Desvendando a Resistência Extrema ao Calor do Grafite

- Qual temperatura o grafite suporta? Desvendando seu potencial de calor extremo

- Quais são as vantagens de um forno de grafite? Alcance Precisão e Pureza em Altas Temperaturas

- Qual é a temperatura de um forno de grafite? Atinge calor extremo de até 3000 °C

- Por que o grafite é usado em fornos? Para Calor Extremo, Pureza e Eficiência